اگر سروکارتان با لوله، میلگرد، ورق و تسمه باشد، احتمالا واژه نورد را شنیده اید و برای شما هم سوال شده که نورد چیست؟

شاید هم به گوشتان “نبرد” خورده باشد.

جالب است بدانید که در بازار آهن و فولاد، برخی عمده فروشان از واژه نبرد استفاده می کنند؛ هرچند که واژه درست “نورد” است.

نورد یکی از فرآیندهای مهمی است که در صنایع گوناگون از آن استفاده می شود.

در این مقاله قصد داریم به شما بگوییم نورد چیست و انواع آن را به شما معرفی کنیم. با ما همراه باشید.

1# نورد چیست؟

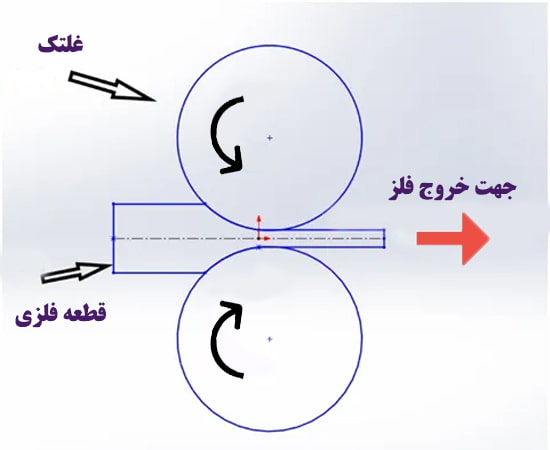

نورد (Rolling) یک فرآیند تغییر شکل است که در آن قطعه فلزی از میان دو غلتک (که در خلاف جهت یکدیگر حرکت می کنند) عبور می کند.

غلتک های نورد قطعه فلزی را در بر می گیرند و تحت فشار قرار می دهند.

در نتیجه، طی این فرآیند ضخامت قطعه ورودی کاهش می یابد.

حال که دانستید نورد چیست، بیایید با این فرآیند بیشتر آشنا شویم.

فرآیند نورد شامل دو غلتک چرخان (در جهات مخالف) و یک قطعه فلزی تحت فشار میان آن ها است.

قاعدتا باید فاصله میان دو غلتک کمتر از ضخامت شمش (Ingot) ورودی باشد.

این شرایط به حرکت رو به جلوی شمش و عبور از میان غلتک ها کمک می کند.

در فرآیند نورد ضخامت شمش ورودی کاهش و طول و عرض آن افزایش می یابد (حجم قطعه تغییری نمی کند).

2# اصطلاحات رایج در فرآیند نورد

برای آشنایی با هر مبحث فنی، بهتر است با اصطلاحات آن آشنا شویم.

اصطلاحات رایج در فرآیند نورد عبارتند از:

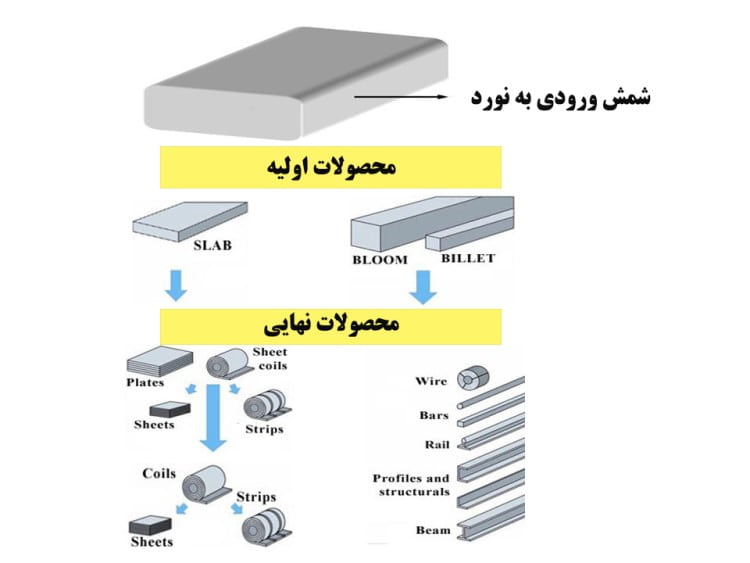

- شمش (Ingot): قطعه فلزی ورودی به فرآیند نورد را شمش می گویند.

این قطعه اغلب به روش ریخته گری تولید و به عنوان ماده خام وارد فرآیندهای شکل دهی می شود. - بلوم (Bloom): اولین خروجی شمش از فرآیند نورد را بلوم می گویند.

سطح مقطع بلوم بیشتر از 230 سانتی مترمربع است. - بیلت، شمشه (Billet): از نورد بلوم، بیلت یا شمشه به دست می آید که

سطح مقطعی بیش از 1600 میلی مترمربع دارد. - اسلب، تختال (Slab): به خروجی شمش از نورد اولیه، اسلب می گویند.

اسلب سطح مقطعی بزرگتر از 100 سانتی مترمربع دارد و عرض آن بیش از دو برابر ضخامت آن است.

مواردی که به آن ها اشاره کردیم، محصولات خام کارخانه نورد هستند.

در ادامه به شما می گوییم که محصول نهایی کارخانه نورد چیست.

- پلیت، صفحه (Plate): محصول نهایی کارخانه نورد، به شکل صفحه ای به ضخامت بیش از 6 میلی متر است.

- شیت، ورق (Sheet): محصول نهایی کارخانه نورد، به شکل صفحه ای با ضخامتی کمتر از 6 میلی متر و عرضی بیش از 600 میلی متر است.

این محصول به صورت برش خورده یا قرقره کامل (Coil) تولید می شود. - استریپ، تسمه (Strip): محصول نهایی کارخانه نورد، به شکل صفحه ای با ضخامتی کمتر از 6 میلی متر و عرضی کمتر از 600 میلی متر است.

این محصول به صورت برش خورده یا قرقره کامل (Coil) تولید می شود. - فویل (Foil): تسمه نازکی با عرض 30 سانتی متر و ماکزیمم ضخامت 1.5 میلی متر است.

- میلگرد (Rod): قطعه بلند استوانه ای توپر با سطح مقطع دایره ای شکل است.

- مفتول (Wire): میلگردی که قطر سطح مقطع آن ماکزیمم 9.5 میلی متر است.

- انواع قطعات و تیرآهن ساختمانی (Beam, Bars, Rails, Profiles and Structural)

3# مراحل نورد چیست؟

همان گونه که گفتیم، در فرآیند نورد قطعه خام یا کار شده فلزی، وارد فضای بین دو غلتک نورد می شود.

پس از عبور از میان غلتک ها، قطعه نهایی به شکل مورد نظر، از سوی دیگر خارج می شود.

اما مراحل فرآیند نورد چیست؟

معمولا فرآیند نورد شامل سه مرحله است:

- نورد اولیه (Primary Rolling)

در نورد اولیه، ضخامت قطعه ورودی کاهش می یابد.

در این مرحله شمش فلزی به محصولات دیگر مانند بلوم یا اسلب تبدیل می شود.

قطعه پس از نورد اولیه دچار تغییرات زیر می گردد:

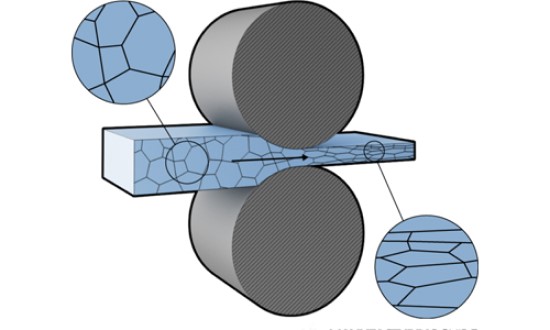

- ساختار قطعه فلزی بازآرایی می شود.

- خواص مکانیکی بهبود می یابد.

- عیوب ساختاری از بین می رود.

- نورد گرم (Hot Rolling)

بلوم و اسلب ها وارد مرحله نورد گرم شده و به صفحه، ورق، میلگرد و دیگر محصولات ثانویه تبدیل می شوند.

دمای نورد گرم در قطعات فولادی حدود 900 درجه سانتی گراد است.

شکل دهی فولاد در این دما بسیار آسان است و ساختار کریستالی بازآرایی می شود.

- نورد سرد (Cold Rolling)

نورد سرد، مرحله پایانی فرآیند نورد است.

محصولات نهایی، پس از خروج از این مرحله، کیفیت سطحی خوب و خواص مکانیکی مناسبی دارند.

اما این تمام ماجرا نیست.

با ما همراه شوید تا روش های نورد برای دستیابی به محصولات گوناگون را برایتان توضیح دهیم.

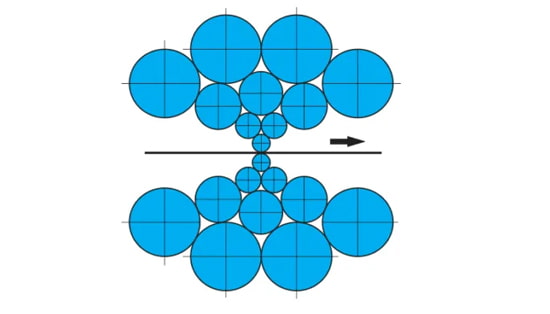

4# انواع چیدمان غلتک های نورد

با توجه به نوع محصول خروجی و خواص مورد نیاز آن، چیدمان های متفاوتی برای غلتک های نورد در نظر گرفته می شود که در ادامه با آن ها آشنا می شویم.

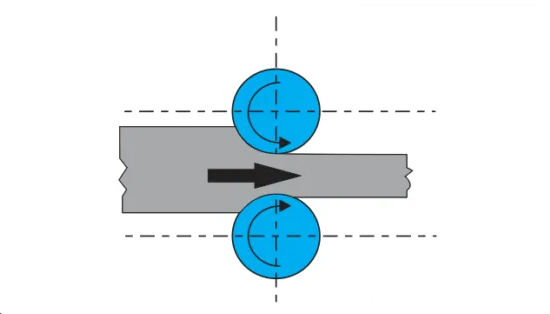

1-4# نورد 2 غلتکی چیست؟ (Two-High Rolling Mill)

در این روش، دو غلتک روی یکدیگر با فاصله از هم قرار گرفته اند و در جهات مخالف یکدیگر می چرخند.

در هر عبور قطعه فلزی، جهت چرخش غلتک ها تغییر می کند.

شمش فلزی حدود 25 تا 30 مرتبه، به صورت رفت و برگشتی از میان غلتک ها عبور می کند تا تبدیل به بلوم شود.

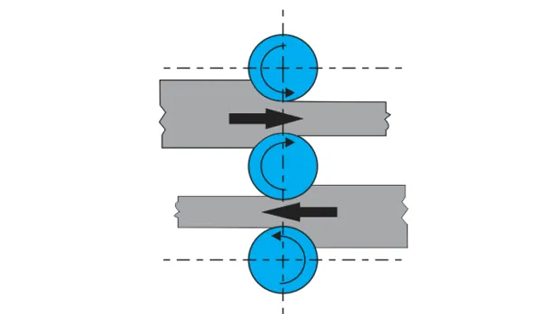

2-4# نورد 3 غلتکی چیست؟ (Three-High Rolling Mill)

در این روش، غلتک ها در یک محور عمودی یکسان قرار گرفته اند.

غلتک های بالایی و پایینی در یک جهت می چرخند و غلتک میانی در جهت خلاف آن ها حرکت می کند.

در این روش، پس از هر بار عبور قطعه از میان غلتک ها، جهت تغییر نمی کند.

از این رو، این فرآیند نسبت به روش “نورد 2 غلتکی” آسان تر و مقرون به صرفه تر است.

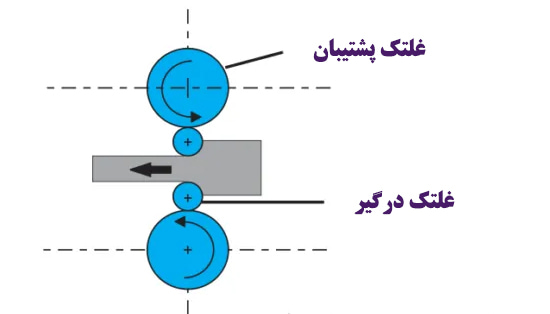

3-4# نورد 4 غلتکی چیست؟ (Four-High Rolling Mill)

در این روش 2 غلتک پشتیبان و 2 غلتک درگیر وجود دارند.

به صورتی که غلتک پشتیبان در بالای غلتک درگیر قرار می گیرد و همگی در یک محور عمودی جای می گیرند.

معمولا این روش برای نورد ورق استفاده می شود.

دو غلتک درگیر، قطر کمی دارند که موجب می شود توان کمتری برای چرخاندن آن ها نیاز باشد؛

اما استفاده از آن ها احتمال دفرمه شدن غلتک ها و اعمال فشار غیریکنواخت به ورق ها را بالا می برد.

به همین دلیل از غلتک های پشتیبان استفاده می شود تا

احتمال دفرمه شدن و خم شدن غلتک های درگیر کاهش یابد.

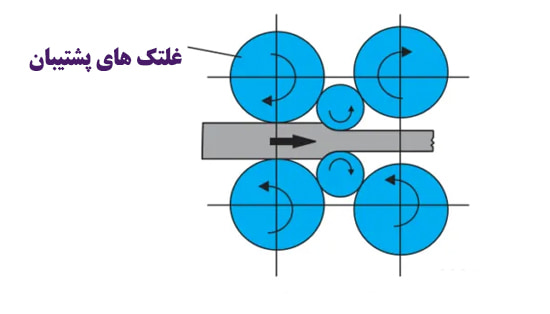

4-4# نورد خوشه ای چیست؟ (Cluster Mill)

این روش شامل 2 غلتک درگیر و 2 یا تعداد بیشتری غلتک پشتیبان است.

تعداد غلتک های پشتیبان وابسته به میزان قدرت مورد نیاز برای نورد است.

این روش معمولا برای عملیات نورد سرد استفاده می شود.

5-4# نورد چندگانه چیست؟ (Multi-High Roll Mill)

این روش شامل دو غلتک درگیر با قطر کم، ردیفی از غلتک های میانی و در نهایت ردیفی از غلتک های بزرگ پشتیان است.

چیدمان این غلتک ها به گونه ای است که نتیجه نهایی، ضخامت و استحکام مورد نیاز را داشته باشد.

فرآیند نورد چندگانه برای تولید ورق هایی با ضخامت بسیار کم استفاده می شود.

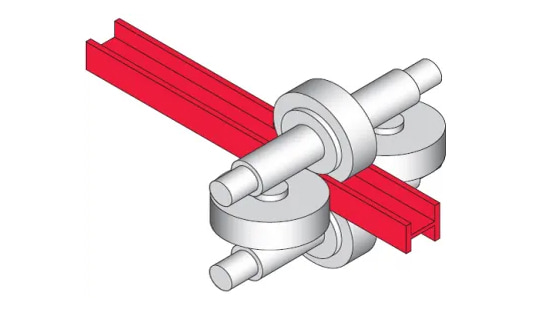

6-4# نورد همه جانبه چیست؟ (Universal Rolling Mill)

در این روش دو غلتک افقی و دو غلتک عمودی وجود دارند.

همان گونه که در شکل می بینید، غلتک های افقی، غلتک های عمودی را در میان گرفته اند.

این روش اغلب برای تولید بلوم از شمش و تولید تیرآهن های H استفاده می شود.

5# کاربردهای نورد چیست؟

نورد یکی از فرآیندهایی است که به طور گسترده در صنایع مختلف مورد استفاده قرار می گیرد.

از نورد برای تولید قطعات گوناگون از بلبرینگ تا توربین استفاده می شود.

همچنین نورد برای تولید انبوه لوله، ورق، تسمه، میلگرد، تختال و بسیاری قطعات دیگر نیز کاربرد دارد.

جمع بندی

امیدواریم با مطالعه این مقاله، اطلاعات کاملی از این که نورد چیست و چه مراحلی دارد، به دست آورده باشید.

به خاطر داشته باشید که فرآیند نورد در وهله اول، روشی برای تغییر شکل قطعات فولادی است.

سپس با استفاده از روش های دیگر شکل دهی یا نورد ثانویه، محصول نهایی به دست می آید.

|

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.

درود بر شما .به محصول خروجی نورد گرم اسلب گفته نمی شود .و معمولا خروجی نورد گرم کلاف گرم میباشد .و ورودی قفسه های نورد مقدماتی اسلب میباشد که پس از نورد به اصطلاح عامیانه به بار تبدیل میشود که ورودی نورد نهایی میشود .با تشکر

سلام جناب مهندس جوانمردیان

سپاس از محبت تون و زمانی که برای درج این نکته در سایت ما قرار دادید.

بخشی از متن که اشاره فرمودید درباره اسلب اصلاح شد

موفق باشید

سلام وقت بخیر برای زدن رزوه به روش غلطک مثلا گام ۳.۵ روی میلگرد روش ساخت غلطکش چه جوری چون من غلطک دستگاههای رزوه زن را دیدم مارپیچ غلطک به هم راه نداره ممنون میشم راهنمایی کنید

سلام جناب شریفی وقت بخیر

ممنون میشم سوالات تخصصی خودتون رو در فروم نماتک به آدرس زیر مطرح بفرمایید تا عزیزانی که در این حوزه ها تجربه دارند پاسخگوی شما باشند.

موید باشید

https://katibeha.com/