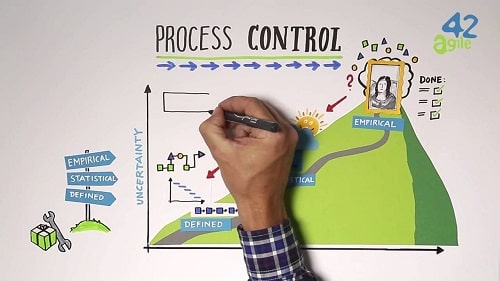

کنترل فرایند (Process Control) نقش بسیار مهمی در چگونگی انجام یک فرایند ایفا می کند.

یک مهندس فرایند برای اینکه طراحی درستی داشته باشد، باید به خوبی با این موضوع آشنا باشد.

در این مقاله تمامی مهارت های کنترلی لازم برای یک مهندس فرایند را به شما آموزش می دهیم.

پس با ما همراه باشید.

در 25 دقیقه ویدیوی آموزشی زیر، صفر تا 100 سیستم های کنترل را به شما آموزش خواهیم داد:

1# سیستم کنترل فرایند چیست؟

سیستم کنترل فرایند همانطور که از نامش پیداست، سیستمی است که برای کنترل و مدیریت فرایندهای صنعتی استفاده می شود.

این سیستم ها از ترکیب سنسورها، تجهیزات اندازه گیری، کنترلرها و عملگرها تشکیل شده اند و هدف اصلی آن ها، کنترل و تنظیم پارامترهای مختلف فرایند به منظور دستیابی به عملکرد بهینه و کاهش خطاها و نوسانات است.

عملکرد کلی یک سیستم کنترل فرایند به این شکل است که با استفاده از سنسورها، اطلاعاتی درباره وضعیت فرایند را جمع آوری می کند و

سپس با استفاده از کنترلرها، تصمیم گیری های لازم را برای تنظیم و کنترل پارامترهای فرایند انجام می دهد و در نهایت عملگرها نیز برای اجرای دستورات کنترلی و تنظیمات فرایند استفاده می شوند.

از سیستم کنترل فرایند در صنایع مختلفی مانند صنعت نفت و گاز، شیمیایی، آب و فاضلاب، خودروسازی و صنایع تولیدی دیگر استفاده می شود.

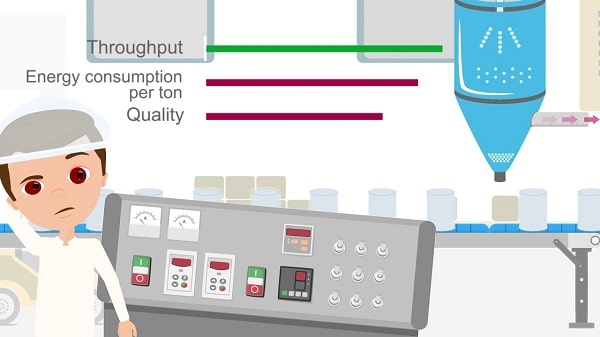

2# ضرورت کنترل فرایند و اندازه گیری

یک واحد شیمیایی از تجهیزات مختلفی تشکیل شده که این تجهیزات به وسیله خطوط لوله به هم مرتبط شده اند و درون این خطوط لوله مواد شیمیایی جریان دارند.

برای آنکه این واحدها در شرایط مناسب عملیاتی کار کنند، باید پارامترهای فرایندی مثل دما، فشار، دبی و سطح آن ها در محدوده های خاصی تحت کنترل قرار گیرند.

به عنوان مثال در یک راکتور، مواد اولیه باید با یک نسبت مشخصی وارد راکتور شوند و

دما و فشار راکتور نیز باید در یک مقدار بهینه نگه داشته شود تا محصول مطلوب با بازده بالایی تولید شود.

عدم توجه به این موضوع می تواند باعث خسارات مالی شده و یا ایمنی واحد را به خطر بیندازد.

در چنین حالتی باید سیستمی وجود داشته باشد که در صورت کم شدن دبی خوراک شیر مربوطه را باز کند تا خوراک بیشتری وارد شود و

یا در حالت عکس شیر را کمی ببندد تا خوراک کمتری وارد راکتور شود.

این سیستم می تواند یک اپراتور باشد که شیر راکتور را باز و بسته می کند اما

طبیعی است که عملکرد یک اپراتور دقت کافی را برای کنترل یک فرایند نخواهد داشت.

علاوه بر آن تغییرات برخی پارامتر ها در یک فرایند بطور دستی سخت و گاها غیر ممکن است،

از این رو در فرایند ها برای افزایش دقت و سرعت در کنترل از سیستم های کنترلی استفاده می شود.

3# اجزای سیستم کنترل فرایند

یک سیستم کنترل شامل بخش هایی از قبیل موارد زیر است که در اینجا با برخی از آن ها به اختصار آشنا خواهیم شد.

1-3# سنسور (Sensor)

دستگاه های اندازه گیری دارای سنسور یا حسگر هایی هستند که کمیت هایی مثل دما، فشار، دبی و سطح را اندازه گیری می کنند.

خروجی این سنسور ها بسته به عملکردشان می تواند جریان، ولتاژ، مقاومت و یا جابهجایی باشد.

در واقع سنسور در اثر تماس با سیال دچار تغییراتی در خواص فیزیکی و شیمیایی خود می شود که

با این تغییرات اندازه گیری پارامتر مورد نظر انجام می شود.

به عنوان مثال ترموکوپل که در اندازه گیری دما استفاده می شود، خروجی از نوع ولتاژ دارد و

یا لوله بوردن که برای اندازه گیری فشار مورد استفاده قرار می گیرد، خروجی از نوع جابهجایی دارد.

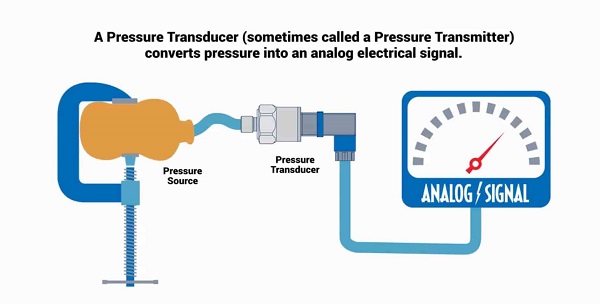

2-3# مبدل (Transducer)

ابزاری است که خروجی های مختلف تولید شده، توسط دستگاه های اندازه گیری را به خروجی الکتریکی یا هوای فشرده تبدیل می کند.

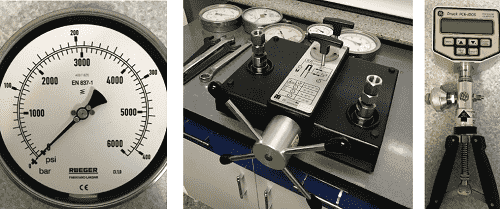

در شکل زیر یک نمونه مبدل فشار را مشاهده می کنید که فشار را به یک سیگنال الکتریکی تبدیل می کند.

3-3# ترانسمیتر (Transmitter)

وظیفه این قسمت تقویت سیگنال های خروجی از مبدل ها و انتقال آن ها است.

معمولا ترانسمیترها سیگنال های الکتریکی را به سیگنال استاندارد 20-4 میلی آمپر و سیگنال نیوماتیک ورودی را به سیگنال استاندارد 15-3 پوند بر اینچ مربع تبدیل می کنند.

در شکل بالا یک ترانسمیتر جریان (Flow Transmitter) را مشاهده می کنید.

4-3# کنترلر (Controller)

کنترلر مغز متفکر سیستم های کنترلی می باشند.

خروجی ها با سیگنال های اندازه گیری توسط ترانسمیتر به کنترلر انتقال می یابند تا کنترلر با کمک این اطلاعات و ب اساس تابعی که برای آن تعریف شده است، تصمیمات لازم برای عکس العمل مورد نیاز را بگیرد.

کنترلر با مقایسه سیگنال اندازه گیری با مقدار مطلوب و انجام محاسبات لازم متغیر کنترل شونده را تنظیم می کند.

عنصر نهایی آخرین عضو یک حلقه کنترلی است، این المان در صنایع شیمایی می تواند یک شیر باشد که

توسط کنترل به آن دستور باز یا بسته شدن داده می شود.

6-3# محرک (Actuator)

زمانی که در یک سیستم کنترل، عضو کنترل نهایی یک شیر باشد، امکان انتقال مستقیم فرمان به آن وجود ندارد؛ چون یک شیر معمولی سیگنال را نمی فهمد.

به همین علت از دستگاهی که با آن محرک یا Actuator گفته می شود استفاده می کنند.

محرک ها فرمان ارسالی کنترلر را دریافت کرده و از راه های مختلفی شیر را باز یا بسته می کنند.

اگر شیر پنوماتیکی باشد با هوای فشرده و اگر سلونوییدی باشد از طریق یک جریان الکتریکی این کار انجام می شود.

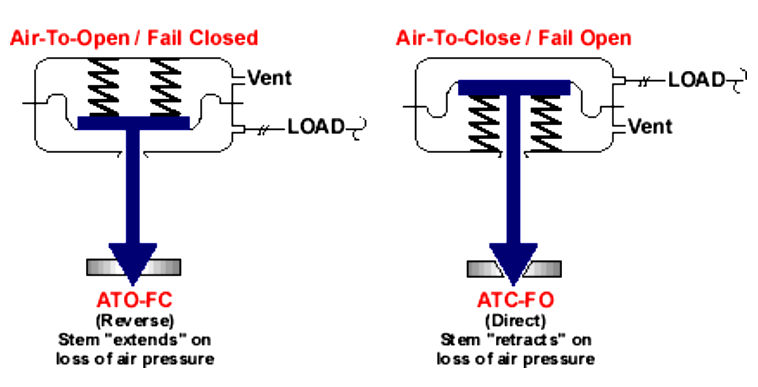

1) شیرهای Air To Close

این شیر ها از نوع شیر های پنوماتیکی هستند که باز و بسته شدن آنها با هوای فشرده صورت می گیرد.

اگر باز شدن شیر هوا فشرده باعث بسته شدن شیر فرآیندی شود این شیر Air To Close است.

2) شیرهای Air To Open

عکس شیر های Air To Close عمل می کنند.

یعنی در این شیر ها باز شدن شیر هوا فشرده باعث باز شدن شیر فرایندی می شود.

در شکل زیر نحوه عملکرد این دو شیر را مشاهده می کنید:

7-3# ثبت کننده ها و نمایشگر ها (Recorders and Displays)

ثبت کننده ها یا Recorders تجهیزاتی هستند که به منظور ثبت تغییرات و رفتار فرایند استفاده می شوند.

نمایشگر ها نیز برای ثبت چگونگی رفتار واحد به کار می روند.

4# سیستم کنترل دبی

سنسور های مورد استفاده برای اندازه گیری دبی، انواع مختلفی دارند.

این سنسور ها معمولا با اندازه گیری یکی از خواص فیزیکی سیال، دبی آن را محاسبه می کنند.

این خواص می تواند مواردی مثل کمیت های زیر باشد:

- فشار

- میدان مغناطیسی

- میزان جذب و نشر صوت

- انتقال حرارت

- حجم قسمتی از سیال

هرکدام از این نوع سنسورها برای کاربرد خاصی استفاده می شود و بدیهی است که دقت و شرایط عملیاتی آنها نیز متفاوت خواهد بود.

5# سیستم کنترل فشار در کنترل فرایند

روش های مختلفی برای اندازه گیری فشار وجود دارد که مهم ترین آن ها روش های بوردن است.

استفاده از لوله بوردون یکی از متداولترین روش های اندازه گیری فشار می باشد که

از طریق اندازه گیری یک تغییر شکل مکانیکی، فشار را اندازه گیری می کند.

در تصویر زیر یک سیستم اندازه گیری فشار را به همراه متعلقات آن، مشاهده می کنید.

6# سیستم کنترل دما

دما در یک سیستم می تواند معیاری از پیشرفت یک واکنش و یا معیاری از ترکیب درصد اجزا باشد.

در جایی ممکن است افزایش دما باعث غیر فعال شدن کاتالیست و یا جاذب مورد استفاده در جذب شوند.

پس دما پارامتری است که کنترل آن بسیار ضرروی می باشد، زیرا بسیاری از پارامتر ها تحت تاثیر آن قرار دارند.

سیستم های کنترل دما سرعت بسیار پایینی در پاسخ دارند، دلیل این موضوع هم آن است که

افزایش یا کاهش دما در یک جسم و یا سیال فرایندی زمان بر است.

قدیمی ترین روش اندازه گیری دما بر اساس تغییر حجم یک سیال با دما عمل می کردند که

ترمومتر جیوه ای یک مثال آشنا برای این نوع سیستم های اندازه گیری است.

سیستم های دیگر اندازه گیری دما نیز وجود دارند که

با استفاده از مقاومت الکتریکی، ولتاژ، انبساط و انقباض و فشار مقدار دما را اندازه گیری یا محاسبه می کنند.

7# سیستم کنترل سطح

این سیستم ها برای مخازنی استفاده می شوند که در آن ها مایع نگه داری می شود.

البته در این مخازن علاوه بر این سیستم ها در مخازن، اگر سیال داخل مخزن خورنده نباشد (مثل HF که خورنده شیشه است)، از Side Glass نیز در آن ها استفاده می شود که با آن اپراتور می تواند سطح مایع درون مخزن را ببیند.

در این مقاله سعی کردیم مقدماتی را در زمینه کنترل فرایند در یک واحد صنعتی مطرح کنیم، امیدواریم در این مقاله به سوالات شما پاسخ داده باشیم.

اگر به دنبال یاد گرفتن مهارت بیشتر و افزایش درآمد هستید،

برای دریافت آموزش های رایگان مرتبط با حوزه علاقهمندی خود فقط کافیه فرم رو تکمیل کنید.

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.

ثبت ديدگاه