بازرسی رنگ و پوشش در صنعت اهمیت زیادی دارد چرا که همواره ممکن است تجهیزات و قطعات دچار خوردگی شوند.

در این مقاله به بررسی این نوع از بازرسی صنعتی خواهیم پرداخت.

برای کسب اطلاعات در این زمینه تا انتها با ما همراه باشید.

1# آشنایی با بازرسی رنگ و پوشش

خوردگی تحت عایق (CUI) چالشی مداوم، قابل توجه و پرهزینه برای صنایع فرآوری است.

هرگونه تجهیزات تولیدی (مخازن، لوله ها و غیره) که از فلز ساخته شده و

به طور مداوم در معرض گرما، رطوبت و مواد شیمیایی مختلف قرار دارند، در معرض خوردگی هستند.

خوردگی ای که روی تجهیزاتی که تحت پوشش عایق قرار دارند ایجاد می شود، مسئله سازتر است؛

زیرا اغلب حضور آن تا زمانی که آسیب عمده ای رخ ندهد، قابل شناسایی نیست؛ چون به راحتی قابل مشاهده نیست.

بنابراین CUI می تواند منجر به لزوم تعطیلی عملیات شود و در بدترین حالت منجر به حوادث ایمنی فرآیند می گردد.

در واقع خوردگی در زیر عایق دلیل اصلی بسیاری از جدی ترین مشکلات پیش روی صنایع فرآیندی است.

از جمله خاموش یا بسته شدن اجباری، تولید از دست رفته، تعمیر و تعویض زودرس و عواقب ایمنی و زیست محیطی که می تواند میلیون ها دلار برای هر حادثه هزینه کند.

بازرسی رنگ توسط کارشناسان امری ضروری است که از بروز تمام این اتفاقات جلوگیری خواهد کرد.

در ادامه با ما همراه شوید تا بیشتر با بازرسی رنگ و پوشش آشنا شوید.

2# صنعت رنگ و پوشش

رنگ ها و پوشش ها زندگی را رنگارنگ تر، راحت تر و ایمن تر می کنند.

اهمیت این صنعت با رشد پایدار تولید سالانه آن منعکس می شود.

دلیل اصلی اهمیت بازرسی رنگ و پوشش به تنوع امکان استفاده اشاره دارد.

علاوه بر این که برای زیبایی بسترها کاربرد دارند،

از رنگ ها و پوشش ها برای محافظت، به عنوان سطوح ضد لغزش، برای عایق بندی یا به عنوان هادی های الکتریکی نیز استفاده می شود.

برای پوشش این تنوع، فرمولاسیون های پیچیده ای تولید می شود که از چهار جز اصلی تشکیل شده است:

- حلال ها

- رنگدانه ها

- چسب ها

- مواد افزودنی

مقادیر جداگانه این ها می تواند تفاوت قابل توجهی داشته باشد.

به عنوان مثال، برای گروه پوشش های پودری، به حلال نیازی نیست.

محصولی با عملکردهای خاص با توجه به نیاز کاربر تنها پس از ترکیب هوشمند این مولفه های اصلی تولید می شود.

برای اطمینان از بهترین نتایج، کنترل کیفیت سریع و قابل اعتماد ضروری است.

با این وجود، با افزایش پیچیدگی محصول، مسئله بازرسی رنگ و پوشش چالش برانگیزتر می شود.

3# مراحل بازرسی و کنترل کیفیت تولید رنگ و پوشش

برای تضمین یک محصول نهایی بهینه، کنترل کیفیت و بازرسی رنگ و پوشش باید در کل مراحل تولید انجام شود.

مراحل تولید محصول نیازهای مختلفی در مورد تجزیه و تحلیل دارند.

سه مرحله اصلی تولید با نیازهای مختلف تجزیه و تحلیل می تواند به صورت زیر تعریف شود:

- توان بالا در انبار

در انبار، مواد اولیه ورودی برای تولید جوهرها و رنگ ها باید با توجه به خلوص و کیفیت، شناسایی و اعتبارسنجی شوند.

باید ترجیحاً از روش های تحلیلی که به جایگزینی روش های شیمیایی مرطوب و وقت گیر کمک می کند،

به منظور پاسخ گویی به تقاضای تولید زیاد استفاده شود.

- دقت و صحت برای تولید موفق

مقدار مشخصی تنظیم شده و هویت واسطه ها طی مراحل فرمول بندی و تولید آزمایش می شود.

این مکانیسم های کنترل به صورت آنلاین (در کنار فرآیند) و هم چنین به صورت آفلاین (در بای پس فرآیند) انجام می شوند.

دقت به عنوان پارامترهای حیاتی در این مراحل در نظر گرفته شده است و لازم است یک روش تحلیلی متناسب با آن انتخاب شود.

- آزمایش نهایی

قبل از تحویل، آخرین مرحله بسیار مهم در کنترل کیفیت، آزمایش نهایی است.

برای تضمین بهترین عملکرد محصول در سایت مشتری، کلیه خصوصیات مربوطه و کیفیت عمومی باید تأیید شود.

بنابراین، برای دستیابی به نتایج قابل اعتماد، ترکیبی از ابزارهای مختلف تحلیلی مورد نیاز است.

4# کاربرد بازرسی رنگ و پوشش

تا این جا با تعریف رنگ و پوشش و چگونگی کنترل کیفیت تولید آن ها آشنا شدیم.

حالا این سوال مطرح می شود که

چه قسمت هایی در صنعت برای جلوگیری از خرابی و حوادث نیاز به بازرسی رنگ و پوشش دارند؟

در زیر به برخی از این موارد اشاره شده است:

- مناطقی که از برج های خنک کننده استفاده می کنند و یا در معرض غبارپاشی قرار می گیرند.

- مناطقی که در معرض منافذ بخار و سیستم های غرقابی و نشت فرآیند، نفوذ رطوبت یا بخارات اسید هستند.

- سیستم های لوله کشی فولاد کربنی، از جمله سیستم های عایق بندی شده CUI مخصوصاً در مواردی که دمای کار باعث چگالش مکرر و تبخیر مجدد رطوبت جو می شود که

بسیار آسیب پذیر خواهند بود. - بست ها و اتصالاتی که از لوله کشی عایق بیرون زده و در دمای متفاوت از خط فعال کار می کنند.

- سیستم های لوله کشی فولاد ضد زنگ آستنیتی که بین 60 تا 150 درجه سلسیوس (204-400 درجه فارنهایت) کار می کنند.

این سیستم ها در برابر ترک خوردگی ناشی از تنش کلرید حساس هستند. - سیستم های لوله کشی ویبره ای تمایل به آسیب رساندن به روکش های عایق دارند و مسیر ورود آب را فراهم می کنند.

- سیستم های لوله کشی ردیابی شده بر روی بخار که ممکن است نشتی ردیابی را تجربه کنند؛ به ویژه در اتصالات لوله در زیر عایق.

- سیستم های لوله کشی با پوشش های خراب.

- مکان هایی که پوشش های عایق برداشته شده اند تا اندازه گیری ضخامت در لوله های عایق بندی شده مورد توجه ویژه قرار گیرد.

5# شرایط بازرسی رنگ و پوشش

تمامی فرآیند بازرسی رنگ و پوشش باید توسط کارشناس بر اساس شرایط زیر انجام شود:

- سطح مورد نظر باید در هوای خشک برای بازرسی آماده سازی شود.

- قبل از بازرسی سطح سندبلاست شده باید با هوای فشرده گرد و خاک آن تمیز شود.

همه حاشیه ها به دقت باید بازرسی شود. - در صورت تأیید سندبلاست سطح باید سریعاً پرایمر آن اجرا شود.

- چنان چه سطحی که از پیش آماده شده در معرض باران و یا رطوبت قرار بگیرد، باید مجدد سطح آماده سازی گردد.

- اگر سطح دارای ناهمواری زیادی باشد با لایه ای نازک از پرایمر نمی توان از زنگ زدگی جلوگیری کرد.

به همین دلیل یک لایه ضخیم باید استفاده شود. - آثار شکستگی ماسه روی سطح سندبلاست شده را با برس سیمی و سمباده باید خوب تمیز کنید تا از تاول زدگی پرایمر جلوگیری شود.

- ماسه سندبلاست باید کاملاً خشک باشد.

- جنس ماسه باید از نوع سیلیس شکسته و دانه بندی شده باشد.

- زمان اجرای اولین لایه رنگ تا اتمام سندبلاست نباید بیش از ۴ ساعت به طول انجامد.

- ویژگی ها و کیفیت آماده سازی سطح را مورد ارزیابی قرار داده و سپس با ابزارآلات مخصوص آماده سازی سطح را کنترل کنید.

6# انواع روش های بازرسی رنگ و پوشش

برخی روش های متدوال بازرسی رنگ و پوشش شامل موارد زیر است:

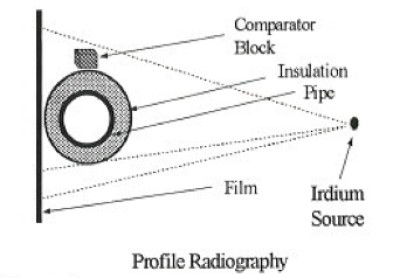

1-6# عکس رادیولوژی

نوردهی از قسمت کوچکی از دیواره لوله انجام می شود.

برای محاسبه ضخامت دیواره باقی مانده لوله از یک بلوک مقایسه کننده مانند Ricki T استفاده می شود.

منبع قرار گرفتن در معرض معمولاً ایریدیوم 192 است و از کبالت 60 برای لوله های دیواره سنگین تر استفاده می شود.

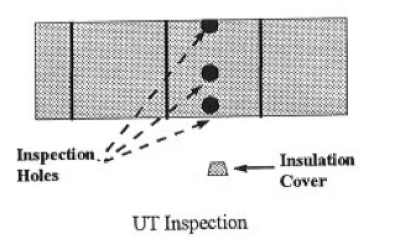

2-6# اندازه گیری ضخامت اولتراسونیک

این یک روش موثر اما محدود به یک منطقه کوچک است.

برش سوراخ های عایق و پوشاندن سوراخ ها با درپوش یا روکش گران است.

قطع حفره های کافی برای گرفتن نتیجه قابل اعتماد عملی نیست.

سوراخ های بازرسی برش خورده در عایق ممکن است یکپارچگی عایق را به خطر بیندازد.

3-6# حذف عایق

موثرترین روش بازرسی رنگ و پوشش، بررسی وضعیت سطح لوله و جایگزینی عایق است.

این روش را در فولادهای ضد زنگ به کار می برند.

ممکن است نیاز به ماده نفوذی مایع داشته باشد.

این روش هم چنین از نظر هزینه و زمان از دست رفته گران ترین روش است.

تدارکات مربوط به حذف عایق شامل آزبست و عوارض ناشی از آن خواهد بود.

اگر عایق در هنگام کار لوله کشی برداشته شود، ممکن است مشکلات مربوط به فرآیند رخ دهد.

4-6# مادون قرمز

در شرایط مناسب می توان از مادون قرمز برای تشخیص نقاط مرطوب در عایق استفاده کرد؛

زیرا معمولاً بین عایق خشک و عایق مرطوب اختلاف دمای قابل تشخیص وجود دارد.

خوردگی یک امکان مشخص در مناطق زیر عایق مرطوب است.

5-6# نوترون Backscatter

این روش برای تشخیص عایق مرطوب در لوله ها طراحی شده است.

یک منبع رادیواکتیو نوترون های پر انرژی به عایق ساطع می کند.

در صورت وجود رطوبت در عایق، هسته های هیدروژن انرژی نوترون ها را کاهش می دهد.

ابزار ردیاب سنج فقط به نوترون های کم انرژی حساس است.

تعداد نمایش داده شده برای بازرس متناسب با مقدار آب در عایق است.

تعداد کم در هر بازه زمانی وجود رطوبت کم را نشان می دهد.

6-6# رادیوگرافی در زمان واقعی

رادیوگرافی از طریق عایق، منظره ای واضح از لوله های خارج از قطر ایجاد می کند و

یک شبیه سازی از قطر خارج لوله را روی یک مانیتور از نوع تلویزیون تولید می کند که در حین بازرسی مشاهده می شود.

دستگاه در زمان واقعی دارای منبع یا ردیاب تقویت کننده و منبع تصویر است که به بازوی C متصل است.

امروزه دو دسته عمده دستگاه های RTR در بازار وجود دارد.

یکی با استفاده از منبع اشعه X و دیگری با استفاده از منبع رادیواکتیو.

هر کدام مزایا و معایب خاص خود را دارند. با این حال، سیستم های اشعه X وضوح بسیار بهتری نسبت به تجهیزات نوع ایزوتوپ ارائه می دهند.

|

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.

بسیار مفید و کاربردی

انشاالله همیشه پیروز و سربلند باشید.

سلام همراه گرامی

ممنون از لطف شما

موفق باشید