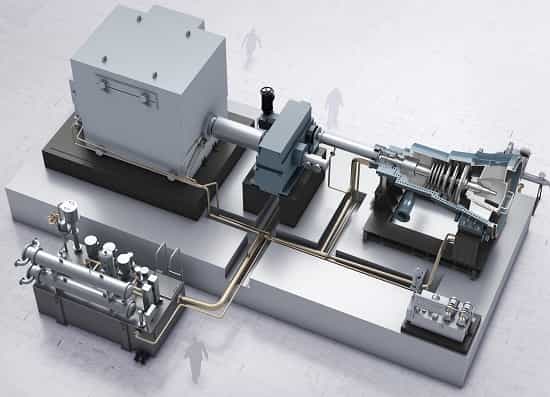

در قلب بسیاری از نیروگاههای بزرگ و واحدهای صنعتی، بخارها در حال چرخش هستند تا نیروی لازم برای تولید برق یا به حرکت درآوردن تجهیزات سنگین را فراهم کنند.

در صنایع مدرن، اقتصادی و تحلیل دقیق راندمان توربین بخار نه تنها به عنوان یک شاخص عملکرد؛ بلکه به عنوان ابزاری برای تصمیم گیری در نگهداری پیشگیرانه، تعیین زمان تعمیرات اساسی و ارزیابی بهره وری کل واحد مورد استفاده قرار میگیرد.

هر درصد بهبود در راندمان توربین بخار میتواند سبب صرفه جویی چشمگیری در مصرف سوخت، کاهش گازهای گلخانهای و افزایش پایداری فرآیندهای تولید شود.

موضوعی که در شرایط بحرانی انرژی و تغییر اقلیمی نیاز است.

در این مقاله به بررسی راندمان توربین بخار، عوامل مؤثر بر آن، انواع راندمان توربین بخار و روشهای بهبود آن خواهیم پرداخت.

1# راندمان توربین بخار چیست؟

راندمان توربین بخار معیاری است برای این که یک توربین بخار با چه راندمانی انرژی حرارتی بخار را به انرژی مکانیکی تبدیل میکند.

این راندمان معمولاً به صورت درصد بیان میشود.

راندمان توربین بخار به عوامل مختلفی از جمله نوع توربین، شرایط کاری و طراحی توربین بستگی دارد.

به صورت کلی، توربینهای بخاری که دما و فشار بخار بالاتری دارند، راندمان بالاتری دارند.

توربینهای بخار با راندمان بالای ۹۰ درصد، بسیار کارآمد در نظر گرفته میشوند.

توربینهای بخار با راندمان ۸۰ تا ۹۰ درصد، کارآمد در نظر گرفته میشوند.

همچنین توربینهای بخار با راندمان ۷۰ تا ۸۰ درصد، متوسط در نظر گرفته میشوند.

توربینهای بخار با راندمان کمتر از ۷۰ درصد، ناکارآمد در نظر گرفته میشوند.

به عبارت ساده، راندمان یک توربین بخار، نسبت کار مفید حاصل از توربین به انرژی ارائه شده به شکل بخار است.

این پارامتر میزان موفقیت توربین در تبدیل انرژی حرارتی بخار به کار مکانیکی را اندازه گیری میکند.

2# عوامل مؤثر بر راندمان توربین بخار

راندمان توربین بخار در یک نیروگاه تحت تأثیر چندین عامل کلیدی است که در ادامه به بررسی آنها خواهیم پرداخت.

1-2# دما و فشار بخار

خواص بخار شامل:

- فشار

- دما

- میزان رطوبت

- و نرخ جریان جرمی

بر میزان کارایی تبدیل انرژی بخار به انرژی مکانیکی تأثیر میگذارند.

توربینها زمانی بیشترین کارایی را دارند که در فشار و دمای بالا کار کنند.

دما و فشار بالاتر بخار عموماً راندمان حرارتی را افزایش میدهد.

این امر، امکان استخراج انرژی بیشتر از بخار هنگام انبساط در توربین را فراهم میکند.

با این حال، میزان رطوبت بخار باید کم باشد؛ زیرا رطوبت اضافی میتواند باعث فرسایش پرههای توربین شود.

2-2# دمای چگالش

دمای بخار پس از انجام کار در توربین (قبل از ورود به کندانسور) بر راندمان تأثیر میگذارد.

کاهش فشار کندانسور و در نتیجه دمای چگالش میتواند با فراهم کردن امکان انبساط کامل تر بخار، راندمان را بهبود بخشد.

3-2# طراحی توربین

طراحی و پیکربندی توربین، شامل شکل و جنس پرهها بر میزان اثربخشی تبدیل انرژی حرارتی به انرژی مکانیکی توسط توربین تأثیر میگذارد.

طراحی، اندازه و چیدمان پرههای توربین به شکل قابل توجهی بر فرآیند انبساط بخار و راندمان کلی توربین تأثیر میگذارد.

پرهها باید به شکلی بهینه طراحی شوند تا حداکثر انرژی از بخار استخراج شود.

4-2# سیستمهای بازیابی حرارت

استفاده از سیستمهای بازیابی حرارت، مانند گرمایش احیا کننده میتواند با استفاده از گرمای تلف شده برای پیش گرمایش آب تغذیه قبل از ورود به دیگ بخار، راندمان کلی را بهبود بخشد.

5-2# کیفیت بخار

کسر خشکی بخار یا به عبارتی نسبت بخار به مایع در بخار بر راندمان تأثیر میگذارد.

بخار سوپرهیت که کسر خشکی بالاتری دارد، معمولاً از بخار اشباع، راندمان بیشتری دارد.

6-2# دمای آب تغذیه

آب تغذیه گرم تر ورودی به دیگ بخار، انرژی کمتری برای تبدیل به بخار نیاز دارد و راندمان حرارتی کلی چرخه را بهبود میبخشد.

7-2# راندمان سیستم خنک کننده

راندمان سیستم خنک کننده بر میزان دفع مؤثر گرما توسط کندانسور تأثیر میگذارد.

سیستمهای خنک کننده کارآمدتر میتوانند دمای کندانسور را پایین تر نگه دارند که این امر راندمان توربین را بهبود میبخشد.

8-2# عوامل عملیاتی

شیوههای عملیاتی مناسب، از جمله حفظ شرایط بار بهینه و به حداقل رساندن تلفات حرارتی، میتواند راندمان حرارتی توربین را افزایش دهد.

9-2# محدودیتهای مواد

مواد مورد استفاده در توربین باید در برابر دما و فشار بالا بدون تخریب مقاومت کنند.

جنس مصالح مورد استفاده در ساخت توربین، به ویژه پرهها، بر راندمان آن تأثیر میگذارد؛ زیرا استحکام، دوام و مقاومت در برابر بارهای حرارتی و فشاری را تعیین میکند.

پیشرفت در فناوری مواد میتواند، امکان دما و فشار عملیاتی بالاتر را فراهم کند و راندمان را بهبود بخشد.

استفاده از مواد پیشرفته، مانند آلیاژها و پوششهای مقاوم در برابر دمای بالا و محاسبات دینامیک سیالات برای طراحی پره، از جمله روشهایی هستند که تولیدکنندگان در حال حاضر برای بهینه سازی راندمان توربینهای بخار از آنها استفاده میکنند.

10-2# یکپارچه سازی سیستم

اثربخشی ادغام توربین بخار با سایر سیستمهای نیروگاه مانند دیگهای بخار و ژنراتورها نیز میتواند بر راندمان کلی تأثیر بگذارد.

بهبود این عوامل، در صورت امکان، میتواند به راندمان حرارتی بهتر در نیروگاههای توربین بخار ختم شود.

11-2# مرحله بندی توربین

معمولاً توربینها با چندین مرحله (مجموعه ای از پرهها) طراحی میشوند تا افت فشار زیاد از ورودی بخار به خروجی را تحمل کنند.

این طراحی چند مرحله ای راندمان را بهبود میبخشد؛ اما تعداد مراحل و طراحی آنها باید به درستی بهینه شود.

12-2# تعمیر و نگهداری

تعمیر و نگهداری منظم توربین و اجزای آن به اطمینان از عملکرد سیستم با راندمان بهینه کمک میکند.

هرگونه بی نظمی، مانند نشت بخار یا فرسایش پره، میتواند راندمان توربین بخار را به میزان قابل توجهی کاهش دهد و باید به سرعت برطرف شود.

3# انواع راندمان توربین بخار

در این بخش به بررسی انواع راندمان توربین بخار خواهیم پرداخت.

1-3# راندمان ترمودینامیکی (چرخه ای)

مربوط به راندمان سیکل رانکین مورد استفاده در توربینهای بخار است.

بستگی به دما و سطح فشار دارد؛ دما و فشار بالاتر بخار عموماً با امکان استخراج کار بیشتر از بخار، راندمان را افزایش میدهد.

از تکنیکهای فوق گرمایش، گرمایش مجدد و احیا برای افزایش راندمان چرخه استفاده میشود.

2-3# راندمان مکانیکی

نسبت انرژی مکانیکی مفید تولید شده توسط روتور توربین را در مقایسه با انرژی موجود در بخار توصیف میکند.

تلفات به دلیل اصطکاک در یاتاقانها، آب بندها و سایر اجزای مکانیکی رخ میدهد که باعث کاهش راندمان توربین میشود.

3-3# کارایی داخلی

راندمانی را که توربین با آن آنتالپی بخار را به انرژی جنبشی تبدیل میکند، اندازه گیری میکند.

تحت تأثیر طراحی پره، الگوهای جریان بخار و پیکربندی مراحل (تعداد مراحل و چیدمان) است.

4-3# راندمان ایزنتروپیک

نسبت کار واقعی انجام شده توسط توربین به کار ایده آل (ایزنتروپیک) که در صورت انبساط بخار در یک فرآیند برگشت پذیر و آدیاباتیک انجام میشود.

به عنوان یک معیار کلیدی عملکرد برای ارزیابی میزان نزدیکی توربین به عملکرد ایده آل استفاده میشود.

4# روشهای بهبود راندمان توربین بخار

در این بخش به بررسی روشهای بهبود راندمان یا بازده توربین بخار خواهیم پرداخت.

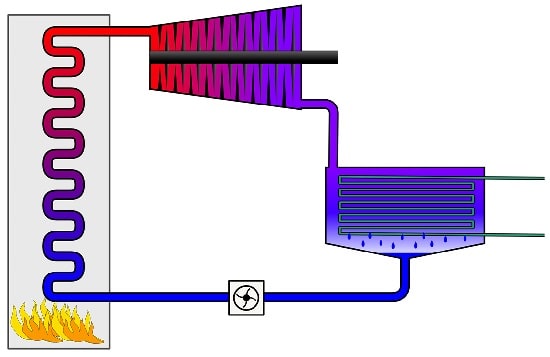

1-4# فشار کندانسور

کندانسور بخار خروجی از توربین را برای استفاده مجدد در دیگ بخار به آب تبدیل میکند و باعث بهبود راندمان و صرفه جویی در مصرف آب میشود.

کندانسور فشار پایین را در خروجی توربین حفظ میکند، استخراج انرژی را افزایش میدهد و امکان ایجاد چرخه کارآمد بخار را فراهم میکند.

عملکرد کندانسورهای بخار در تولید برق بسیار مهم است.

آنها دستگاههای تبادل حرارتی هستند که برای تبدیل بخار از حالت گاز به مایع استفاده میشوند.

آب چگالش بازیافتی متعاقباً برای تولید بخار اضافی استفاده میشود.

1) راندمان کندانسور توربین بخار

کندانسورها با فراهم کردن امکان استفاده مجدد از آب در یک سیستم حلقه بسته برای تأسیسات برق، راندمان را افزایش میدهند.

بدون آنها، بخاری که از توربینها عبور کرده بود، به اتمسفر میریخت.

در نتیجه، کندانسورها اجزای حیاتی در تولید انرژی پایدار هستند.

کندانسور بخار، یک مبدل حرارتی بزرگ است که برای تبدیل بخار عبور کرده از توربین بخار به آب مایع استفاده میشود.

کندانسورها با تبدیل مجدد بخار به آب، انبساط سریع آن را از طریق توربین تسهیل کرده و در نتیجه خلأ ایجاد میکنند که استخراج کارآمد انرژی را ارتقا میدهد.

بخار خروجی گرم شده با ورود به کندانسور با لولههای انتقال حرارت برخورد میکند که قسمت پشت آنها با آب در گردش خنک میشود.

در نتیجه این فرآیند خنک سازی، بخار به میعانات که همان آب مایع است، تبدیل میشود.

آب خنک کننده از طریق جعبههای آب به دستههای لوله توزیع میشود، در حالی که گازهای غیرقابل میعان از طریق حذف کنندههای هوا استخراج میشوند.

بخار میعان شده متعاقباً از طریق پمپ میعان برای استفاده مجدد به دیگ بخار بازگردانده میشود.

این چرخه بخار حلقه بسته علاوه بر تسهیل بازفرآوری کارآمد آب، خلأ لازم برای انبساط بخار از طریق توربین را نیز تأمین میکند.

فشار کمتر کندانسور سبب ایجاد دمای سردتری شده و در نتیجه راندمان را بهبود میبخشد.

دمای بخار زنده بالاتر نیز همین کار را میکند، هرچند به میزان کمتر، زیرا اکثر قسمت با دمای بالا در دمای اشباع قرار دارد.

از این نظر، فشار بخار بالاتر تأثیر بیشتری خواهد داشت.

دبی جرمی بخار بر راندمان تأثیر نمیگذارد.

در اصل، طراحی تمایل دارد، فشارها و دماها را در هر باری حفظ کند، به جز ظرافتهایی مانند عملکرد لغزشی فشار.

2) تأثیر کندانسور بر راندمان توربین بخار

هرچه فشار کندانسور کمتر باشد، راندمان بالاتر میرود؛ زیرا توربین کار بیشتری میکند.

فشار کندانسور مستقیماً تحت تأثیر دمای آب خنک کننده قرار میگیرد که تابعی از شرایط بیرونی است.

اگر جریان آب خنک کننده کاهش یابد، گرفتگی لولهها رخ دهد یا اگر مکش کنندههای هوا از حد مجاز فراتر روند، فشار افزایش مییابد، بنابراین باید به این عوامل قابل کنترل توجه شود:

- تأثیر بر راندمان: کاهش فشار کندانسور، راندمان حرارتی چرخه بخار را افزایش میدهد.

دلیل این امر آن است که فشار کمتر به بخار اجازه میدهد تا در توربین بیشتر منبسط شود و انرژی بیشتری از بخار استخراج و آن را به کار تبدیل کند. - تأثیر بر چرخه: فشار کندانسور به شکلی پایین تر منجر به کاهش دمای اشباع بخار میشود که اختلاف دما بین منبع گرما (دیگ بخار) و سینک گرما (کندانسور) را افزایش داده و راندمان ترمودینامیکی کلی را نیز افزایش میدهد.

- ملاحظات: با این حال، فشارهای بسیار پایین کندانسور میتواند منجر به افزایش هزینهها و پیچیدگیهای طراحی کندانسور و همچنین مشکلات احتمالی در مورد دسترسی به آب خنک کننده شود.

2-4# دمای بخار ورودی

افزایش دمای ورودی بخار در توربین معمولاً تأثیر مثبتی بر راندمان داخلی توربین دارد.

عملاً بخار تا دمای بسیار بالا سوپرهیت شده و در توربین منبسط میشود.

با ایجاد سوپرهیت، راندمان کلی چرخه از دو طریق افزایش مییابد:

- کار انبساط آیزنتروپیک بهبود مییابد.

- این انبساط همچنین میتواند با مراحل چند توربینی به همراه بازگرمایش انجام شود.

وقتی بخار در توربین منبسط میشود، کیفیت بخار تغییر میکند.

وقتی شرایط بخار قبل از انبساط در توربین خشک و اشباع باشد، کسر خشکی بخار در نقطه خروج از توربین بسیار کمتر خواهد بود.

منبسط کردن بخار مرطوب از طریق پرههای توربین توصیه نمیشود؛ اما وقتی بخار فوق گرم میشود، بخار فوق گرم مانند گاز رفتار میکند و راندمان تبدیل کار در طول انبساط بیشتر خواهد بود.

بنابراین، بخار خشک اشباع در کویلهای فوق گرم حرارت داده میشود تا به بخار فوق گرم تبدیل شود.

چگالش بخار در کندانسور بخار انجام میشود که فشار آن زیر سطح اتمسفر (1 بار) نگه داشته میشود.

با فراهم کردن فوق گرم و سابکول کردن در سیکل رانکین، راندمان کلی سیکل افزایش مییابد.

بخار ورودی توربین باید به اندازه کافی داغ باشد تا تا زمانی که از انتهای توربین خارج میشود، چگالشی رخ ندهد.

با استخراج انرژی برای چرخاندن توربین، فشار و دمای بخار کاهش مییابد.

هنگامی که فشار و دما به اندازه کافی کاهش یابد، بخار شروع به چگالش میکند.

کاهش فشار و دما اساساً به میزان توان تولیدی توربین مربوط میشود.

بنابراین به عنوان یک تقریب مرتبه اول، اگر بخار کافی با دمای به اندازه کافی بالا وجود داشته باشد، به صورتی که سطح توان مورد نظر را از توربین دریافت کنید، مشکلی نیست.

اگر بار افزایش یابد، باید مقدار بخار را افزایش دهید تا از تراکم جلوگیری شود.

1) نحوه عملکرد دمای بخار ورودی

نحوه عملکرد آن به شرح زیر است:

- راندمان ترمودینامیکی: دمای بالاتر بخار، راندمان حرارتی سیکل رانکین را افزایش میدهد.

طبق اصل کارنو، راندمان یک موتور حرارتی زمانی بیشتر خواهد شد که اختلاف دما بین منبع گرما و چاه گرما بیشتر باشد. - کاهش رطوبت: در دماهای بالاتر، بخار در طول انبساط برای مدت طولانی تری در ناحیه فوق گرم باقی میماند.

این امر باعث کاهش رطوبت بخار هنگام انبساط در توربین میشود.

رطوبت کمتر، فرسایش و سایر مشکلات مرتبط با بخار مرطوب را به حداقل میرساند و سبب بهبود عملکرد و راندمان میشود. - افزایش آنتالپی: گرم کردن بیش از حد بخار، آنتالپی آن را افزایش میدهد، به این معنا که با انبساط بخار در توربین، انرژی بیشتری برای انجام کار در دسترس است.

این امر، سبب تبدیل انرژی مکانیکی بیشتر از انرژی حرارتی و افزایش راندمان داخلی میشود. - بهبود توان خروجی: دمای ورودی بالاتر معمولاً سبب خروجی توان بالاتر از توربین برای همان دبی جرمی بخار میشود.

این امر میتواند برای راندمان کلی سیستم، به ویژه در نیروگاههای سیکل ترکیبی، مفید باشد. - ملاحظات مادی: اگرچه دماهای بالاتر میتوانند، راندمان را بهبود بخشند؛ اما به موادی نیز نیاز دارند که بتوانند در برابر تنش حرارتی و خوردگی افزایش یافته مقاومت کنند.

بنابراین، طراحی و مواد توربین باید به دقت در نظر گرفته شوند تا بتوانند دماهای بالا را بدون به خطر انداختن قابلیت اطمینان، تحمل کنند.

2) تأثیر دمای بخار ورودی بر راندمان توربین بخار

تأثیر دمای بخار ورودی بر راندمان توربین بخار به صورت زیر است:

- تأثیر بر راندمان: افزایش دمای سوپرهیت، راندمان حرارتی چرخه را افزایش میدهد. سوپرهیت کردن بخار، آنتالپی آن را افزایش میدهد و به توربین اجازه میدهد تا به ازای هر واحد بخار، کار بیشتری استخراج کند.

- تأثیر بر چرخه: دمای سوپرهیت بالاتر همچنین به این معنا است که بخار با سطح انرژی بالاتری وارد توربین میشود که میتواند با استفاده بیشتر از انرژی گرمایی موجود در فرآیند احتراق، راندمان چرخه را بهبود بخشد.

- ملاحظات: اگرچه سوپرهیت کردن راندمان را افزایش میدهد، اما چالشهایی مانند محدودیتهای مواد (به دلیل دمای بالاتر) و افزایش تلفات حرارتی را نیز به همراه دارد.

3-4# بازگرمایش

کاری که این روش انجام میدهد، حذف رطوبت اضافی از بخار نیمه خالی و افزایش دما پس از استفاده جزئی است.

اتفاقی که میافتد این است که منبع تغذیه توربین به فازهایی تقسیم میشود و یک بازگرمایش گر، بخار را برای مرحله بعدی گرم میکند.

نکته اصلی استخراج انرژی از بخاری است که در غیر این صورت دفع میشود؛ اما همچنین بخار را خشک میکند تا آسیب ناشی از برخورد به توربین را کاهش دهد.

چرخه بازگرمایش روشی است که در نیروگاههای بخار برای بهبود راندمان حرارتی با کاهش رطوبت موجود در بخار و افزایش راندمان کلی چرخه رانکین استفاده میشود.

1) نحوه عملکرد بازگرمایش

در یک سیکل رانکین معمولی، بخار در یک دیگ بخار تولید میشود، در یک توربین منبسط میشود و سپس دوباره به آب تبدیل میشود.

مقداری از بخار ممکن است تا فشارهای پایین منبسط شده و در نتیجه رطوبت در بخار تشکیل شود که میتواند به پرههای توربین آسیب برساند.

سیکل بازگرمایش با گرم کردن مجدد بخار پس از انبساط جزئی آن در توربین، این مشکل را برطرف میکند.

این فرآیند به صورت زیر است:

- انبساط اولیه: بخار پرفشار خروجی از بویلر در توربین پرفشار منبسط میشود و با انجام کار، برق تولید میکند.

- گرمایش مجدد: پس از انبساط جزئی، بخار به یک مبدل حرارتی دیگر بازگردانده شده و در آنجا دوباره با استفاده از گازهای دودکش یا سایر منابع حرارتی گرم میشود.

- انبساط نهایی: بخار دوباره گرم شده برای انبساط بیشتر و استخراج کار به یک توربین کم فشار فرستاده میشود.

چرخه بازگرمایش با فراهم کردن امکان استفاده مؤثرتر از انرژی موجود در بخار، کاهش رطوبت موجود در بخار که میتواند باعث آسیب به توربین شود و امکان دستیابی به دماها و فشارهای عملیاتی بالاتر، راندمان حرارتی نیروگاه بخار را بهبود میبخشد.

این امر سبب تبدیل کارآمدتر انرژی حرارتی به کار مکانیکی میشود.

در یک توربین بازگرمایش یا ری هیت، جریان بخار از بخش فشار بالای توربین خارج شده و به دیگ بخار بازگردانده میشود که در آنجا سوپرهیت اضافی اضافه میشود.

سپس بخار به بخش فشار متوسط توربین برمیگردد و انبساط خود را ادامه میدهد.

استفاده از ری هیت در یک سیکل، کار خروجی توربین را افزایش میدهد و همچنین انبساط قبل از میعان بخار به پایان میرسد و در نتیجه فرسایش پرهها در ردیفهای آخر به حداقل میرسد.

2) تاثیری بازگرمایش بر راندمان توربین بخار

اگر فقط به چرخه بخار نگاه کنیم، بازگرمایش یا گرمکنهای آب تغذیه، از بخار خارج شده از مراحل مختلف توربین برای گرم کردن آب تغذیه قبل از ورود به دیگ بخار، مولد بخار یا منبع حرارتی دیگر استفاده میکنند.

این کار راندمان چرخه را از دو طریق افزایش میدهد:

- برای رسیدن آب تغذیه به دمای ورودی توربین مورد نیاز، انرژی کمتری باید به آن اضافه شود؛ زیرا دمای شروع کار از قبل بالاتر است.

- از آنجایی که بخشی از بخار از کنار کندانسور عبور میکند (مستقیماً از توربین به گرم کن آب تغذیه جریان مییابد)، انرژی کمتری از طریق کندانسور به صورت گرمای تلف شده به جو آزاد میشود و در نتیجه راندمان کلی چرخه افزایش مییابد.

نوع دیگری از بازگرمایش نیز معمولاً در نیروگاههای گرمایشی با دیگ بخار استفاده میشود، به نام پیش گرم کن هوا.

هدف آن مشابه گرمکن آب تغذیه است، یعنی افزایش راندمان سیستم.

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.