سختی پذیری یکی از ده ها خصوصیات مکانیکی متریال های مختلف است که

معمولا آن را با مفهوم سختی اشتباه می گیرند.

در حالی که این دو مفهوم کاملا با یکدیگر متفاوت هستند.

در این مطلب ضمن ارائه تعریف و و بررسی عوامل موثر بر سختی پذیری آلیاژهای فلزی، به بررسی تفاوت دو مفهوم فوق نیز می پردازیم.

تا پایان با ما همراه باشید.

1# سختی پذیری چیست؟

وقتی صحبت از مفهوم سختی پذیری به میان می آید، اهالی فن فورا به یاد فولاد می افتند.

فولاد یک آلیاژ فلزی است که آهن و کربن به عنوان دو جزء اصلی آن به شمار می روند.

ممکن است عناصر دیگری به فراخور نیاز در آلیاژ فولاد وجود داشته باشند که

هر یک خواص مکانیکی خاصی را به دنبال دارند.

همان طور که می دانید عامل سختی فولاد، وجود کربن در ساختار آن است.

هر چه درصد کربن موجود در ساختار فولاد بیشتر باشد، سختی آن نیز بالاتر می رود.

اما سختی که ناشی از وجود کربن در فولاد ایجاد می شود، مربوط به سطح این متریال فلزی است.

در بحث های فنی میزان سختی در عمق متریال فلزی نیز اهمیت بالایی دارد.

سختی پذیری (Hardenability) اصطلاحی است که

برای توصیف توانایی یک ماده فلزی برای سخت شدن بعد از عملیات حرارتی به کار می رود.

بر خلاف مفهوم سختی که ناظر بر سطح قطعه است، Hardenability روی عمق قطعه تا هسته آن تمرکز می کند.

این مفهوم را به عنوان یک شاخص در نظر می گیرند که

به ما نشان می دهد تا چه میزان می توان سختی قطعه ای را افزایش داد.

مفهوم Hardenability صرفا برای آلیاژهای فلزی به خصوص فولاد استفاده می شود.

جالب است بدانید که این مفهوم با قابلیت جوشکاری در قطعات فلزی رابطه معکوس دارد.

به این معنی که هر چه Hardenability یک قطعه فلزی بیشتر باشد، قابلیت جوشکاری آن کاهش پیدا می کند.

2# عوامل موثر بر سختی پذیری

اشاره کردیم که مفهوم Hardenability بعد از انجام عملیات حرارتی روی یک قطعه فلزی موضوعیت پیدا می کند.

تصور کنید که در زمان تولید شمش فولاد، سطح مواد مذاب خیلی سریع در معرض هوای آزاد خنک می شود.

این در حالی است که هر چه به سمت هسته مرکزی شمش حرکت کنیم، سرعت خنک شدن کاهش پیدا می کند.

اگر بخش های مرکزی یک ماده خیلی آهسته خنک شوند، ساختار مولکولی درون آن چندان قوی و منظم نخواهد بود.

در حالی که با افزایش سرعت سرد شدن بخش های داخلی قطعه، امکان تشکیل ساختار مارتنزینی (martensite) فراهم می شود.

به عبارت دیگر آرایش مولکولی درون قطعه شکلی منظم و حالت کریستالی پیدا می کند.

به همین دلیل ساختار درونی آن قوی تر می شود.

با ذکر این توضیحات لازم است که به بررسی عوامل موثر بر سختی پذیری آلیاژهای فلزی بپردازیم.

به طور خاص در این جا روی عوامل موثر بر Hardenability فولاد تمرکز می کنیم.

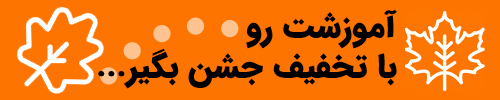

1-2# اندازه دانه (Grain Size)

در زمان سرد شدن قطعات آلیاژی، ساختار درونی آن ها با فاصله نسبت به سطح خنک می شود.

در طول فرآیند خنک شدن در ساختار مولکولی این مواد به مرور زمان، دانه بندی ذرات شکل می گیرد.

به تجربه ثابت شده است که هر چه اندازه دانه ها در ساختار مولکولی قطعات بزرگ تر باشد، سختی پذیری آن ها افزایش می یابد.

اما معمولا برای افزایش قابلیت Hardenability از امکان افزایش اندازه دانه ها در سطح مولکولی استفاده نمی شود.

چرا که بزرگ تر شدن دانه ها باعث می شود امکان شکنندگی و همچنین احتمال ایجاد ترک در قطعات بالاتر رود.

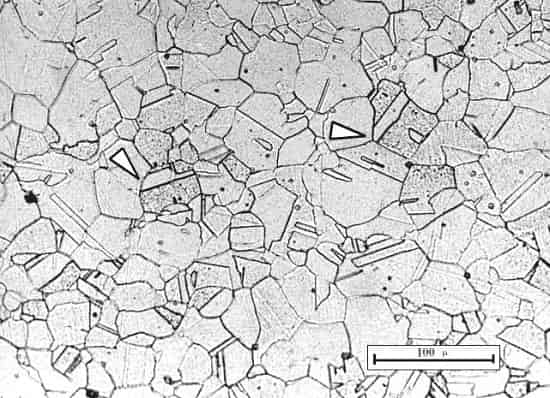

2-2# دما و زمان آستنیتی شدن (Austenitizing Temperature and Time)

بر اساس نوع عناصر آلیاژی، اندازه قطعه و ریز ساختار آن، عملیات حرارتی باید در مدت زمان و دمای مشخصی انجام گیرد.

تنها در این حالت است که می توان بهترین نتیجه را برای ایجاد ساختار آستنیتی همگن در ماده به دست آورد.

منظور از آستنیت، محلول جامد کربن در آهن گاما است که در اثر عملیات حرارتی روی آلیاژ آهن به دست می آید.

هر چند دستیابی عملی به چنین موضوعی کار بسیار دشواری است.

اما معمولا به تجربه می توان دما و مدت زمان مناسبی برای عملیات حرارتی و سرد شدن قطعات کار پیدا کرد.

معمولا این فرآیند را در دماها و مدت زمان های مختلف تکرار می کنند و نتایج به دست آمده را روی نمودار ثبت می نمایند.

به این ترتیب امکان مقایسه و انتخاب بهترین شرایط فراهم می شود.

3-2# میزان کربن موجود در فولاد (Carbon Content of the Steel)

میزان کربن موجود در آلیاژ فولادی به عنوان یکی از مهم ترین عوامل تعیین کننده میزان سختی پذیری آن به شمار می رود.

افزایش میزان کربن تا سطح 0.77 درصد در ساختار فولاد، باعث افزایش Hardenability آن می شود.

این در حالی است که فراتر رفتن میزان کربن از این عدد تاثیر معکوس دارد و

سختی پذیری این آلیاژ فلزی را کاهش می دهد.

البته در چنین شرایطی با افزودن برخی عناصر آلیاژی دیگر مانند منگنز می توان درصد سختی پذیری فولاد را در محدوده مورد نظر حفظ کرد.

4-2# سایر عناصر آلیاژی در فولاد (Alloying Elements in Steel)

خوشبختانه به تجربه ثابت شده است که تعداد زیادی از عناصر آلیاژی به تثبیت ساختار آستنیتی در فولاد کمک می کنند.

به همین دلیل حضور آن ها باعث افزایش سختی پذیری فولاد می شود.

البته در این بین استثناهایی نیز وجود دارند که از بین آن ها می توان به کبالت اشاره کرد.

هر چه میزان کبالت در ساختار آلیاژی فولاد افزایش پیدا کند، Hardenability آن کاهش می یابد.

3# تفاوت سختی و سختی پذیری

اشاره کردیم که سختی (Hardness) و سختی پذیری (Hardenability) دو مفهوم متفاوت از یکدیگر هستند که بعضا اشتباه گرفته می شوند.

تا این جا سعی کردیم مفهوم Hardenability را به زبان ساده بررسی کنیم.

بار دیگر توجه شما را به جمله زیر جلب می کنیم.

سختی پذیری اصطلاحی است که

برای توصیف توانایی یک ماده فلزی برای سخت شدن بعد از عملیات حرارتی به کار می رود.

اما در مقابل سختی مفهومی است که به مقاومت فولاد در برابر نفوذ اجسام خارجی بر می گردد.

هر چه مقاومت یک ماده در برابر نفوذ قطعات خارجی بیشتر باشد، اصطلاحا سختی آن نیز بالاتر می رود.

مواد سخت در برابر تغییر شکل موضعی پلاستیک مقاومت بالایی از خود نشان می دهند.

4# سختی پذیری چگونه اندازی گیری می شود؟

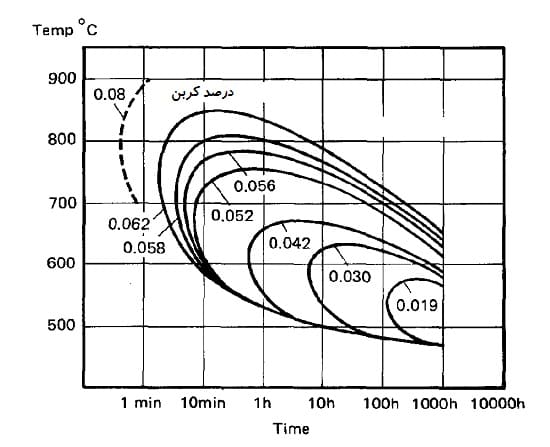

برای اندازه گیری سختی پذیری قطعات فلزی یک آزمایش تعریف شده است که اصطلاحا با نام جومینی (Jominy) شناخته می شود.

به کمک این آزمایش می توان تغییر میزان سختی در یک قطعه را از سطح تا مرکز آن ارزیابی کرد.

برای انجام آزمایش جومینی، قطعه ای استوانه ای شکل از آلیاژ فلزی مد نظر را آماده می کنند.

سپس این میله را در معرض عملیات حرارتی قرار می دهند.

میله از یک طرف وارد آب با دمای اتاق می شود تا عملیات خنک کردن آن انجام بگیرد.

به این ترتیب قسمتی از میله که درون آب قرار دارد، بالاترین نرخ خنک شدن را تجربه می کند.

هر چه به سمت انتهای دیگر میله که بیرون از آب است حرکت می کنیم، نرخ خنک شدن آن کاهش می یابد.

پس از خنک شدن قطعه تا دمای اتاق، سطحی در امتداد آن آسیاب می شود.

سپس چند آزمایش سختی راکول (Rockwell) در امتداد میله اجرا می شود.

به این ترتیب سختی ماده در بخش های مختلف آن در قالب یک نمودار به دست می آید.

درنهایت از نمودار سختی می توان میزان سختی پذیری قطعه آلیاژی را تشخیص داد.

|

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.