تاکنون به این موضوع فکر کرده اید که چه روش هایی برای شکل دهی پلاستیک وجود دارند؟

تقریبا به هر طرف که سر می چرخانیم، محصولات پلاستیکی را مشاهده می کنیم.

با وجود این، کمتر کسی می داند که 8 روش مختلف برای شکل دهی و تولید محصولات پلاستیکی وجود دارند.

در این مقاله قصد داریم به معرفی هر یک از این روش ها بپردازیم.

تا پایان با ما همراه باشید.

1# شکل دهی پلاستیک چیست؟

شکل دهی پلاستیک (Plastic Forming یا Plastic Molding) به فرآیندی گفته می شود که

با هدف ساخت قطعات پلاستیکی روی مواد اولیه انجام می شود.

معمولا قبل از شکل دهی مواد اولیه پلاستیکی آن ها را در معرض حرارت قرار می دهند تا حالت مایع یا انعطاف پذیر پیدا کنند.

در گذشته روش های نیمه اتوماتیک برای شکل دهی متریال پلاستیکی بیشتر مورد استفاده قرار می گرفتند.

شاید برای شما هم جالب باشد که نخستین بار عملیات شکل دهی مواد اولیه پلاستیکی در قرن 19 با هدف ساخت توپ بیلیارد انجام شده است.

برای این منظور از روش تزریق پلاستیک استفاده شد.

در اوایل دهه 1950 شک دهی چرخشی پلاستیک ابداع شد که

به واسطه آن امکان تولید ظروف و تجهیزات توخالی پلاستیکی به وجود آمد.

در حال حاضر به دلیل توسعه تکنولوژی و ساخت تجهیزات پیشرفته، دستگاه های اتوماتیک جایگاه ویژه ای در تولید محصولات پلاستیکی یافته اند.

2# انواع روش های شکل دهی پلاستیک

اشاره کردیم که در حال حاضر 8 روش شکل دهی پلاستیک برای تولید محصولات گوناگون استفاده می شوند.

حتی گاهی اوقات لازم است که برای تولید قطعات پلاستیکی پیچیده از دو یا چند روش شکل دهی به صورت ترکیبی استفاده شود.

بر این اساس، انواع روش های شکل دهی متریال پلاستیکی را در ادامه معرفی می کنیم.

1-2# اکستروژن (Extrusion Molding)

اکستروژن به عنوان یکی از روش های پایه ای برای شکل دهی پلاستیک شناخته می شود.

در این روش مواد اولیه پلاستیکی در معرض حرارت قرار گرفته و به حالت مذاب در می آیند.

سپس وارد دستگاه اکسترودر می شوند.

در این دستگاه یک قالب با شکلی مشخص وجود دارد.

مواد مذاب با فشار وارد قالب می شوند و پس از آن که شکل قالب را به خود گرفتند، از آن خارج می شوند.

از روش اکستروژن برای ساخت قطعات پلاستیکی با سطح مقطع ثابت استفاده می شود.

علاوه بر آن معمولا این روش در خط تولید دائمی و یکپارچه محصولات پلاستیکی مانند محصولات زیر کاربرد دارد:

- لوله های پلی وینیل کلراید یا PVC

- شیلنگ های پلاستیکی

- نی های پلاستیکی

توجه داشته باشید که هیچ الزامی برای دایره ای شکل بودن سطح مقطع محصولات در استفاده از روش اکستروژن وجود ندارد.

مهم ترین مزیت روش اکستروژن، هزینه نسبتا پایین تجهیزات و قالب های مورد استفاده است.

با وجود این، نباید فراموش کرد که به کمک روش اکستروژن نمی توان قطعات با اشکال پیچیده تولید کرد.

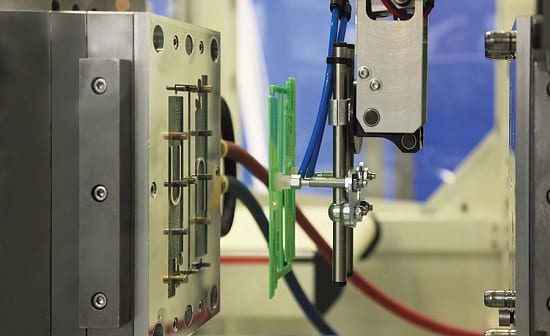

2-2# تزریق پلاستیک (Plastic Injection Molding)

فرآیند شکل دهی پلاستیک به روش تزریق شباهت زیادی با روش اکستروژن دارد.

در این روش نیز مواد پلاستیکی ابتدا در معرض حرارت قرار می گیرند تا به حالت مذاب دربیایند.

سپس به داخل قالب هدایت می شوند.

در ادامه دیواره های قالب به آرامی شروع به خنک کردن مواد مذاب می کنند تا به حالت جامد دربیایند.

نهایتا قالب باز شده و قطعه نهایی از آن خارج می شود.

اگر اکستروژن برای تولید قطعات پیوسته کاربرد دارد، روش تزریق پلاستیک برای تولید قطعات مجزا استفاده می شود.

قالب های تزریق پلاستیک معمولا از جنس فولاد یا آلومینیوم طراحی می شوند و بسیار گران قیمت هستند.

معمولا زمانی که قصد تولید قطعات پلاستیکی در تیراژ بالا دارید، استفاده از روش تزریق پلاستیک ایده آل است.

از جمله قطعاتی که به روش تزریق پلاستیک تولید می شوند، می توان به موارد زیر اشاره کرد:

- داشبورد خودرو

- سوئیچ های خودرو

- تجهیزات پزشکی

- درپوش های پلاستیکی

3-2# قالب گیری دمشی (Blow Molding)

یکی دیگر از روش های شکل دهی پلاستیک، قالب گیری دمشی است.

از این روش برای تولید قطعات پلاستیک توخالی با ضخامت دیواره نازک استفاده می شود.

اصل و اساس روش قالب گیری دمشی تقریبا شبیه به دمیدن شیشه است.

در این روش ماشین های قالب گیری دمشی ابتدا مواد اولیه پلاستیکی را گرم می کنند.

سپس هوا با شدت مشخصی به درون آن دمیده می شود.

به این ترتیب پلاستیک داغ شبیه به بالون باد می شود.

هم زمان با این فرآیند پلاستیک به درون قالب دمیده می شود.

با منبسط شدن پلاستیک به بدنه قالب برخورد می کند و شکل قالب را به خود می گیرد.

بعد از پر شدن قالب و اتمام عملیات شکل دهی، پلاستیک سرد می شود و قطعه نهایی به دست می آید.

سرعت اجرای فرآیند قالب گیری دمشی بالاست و به طور متوسط می توان در

طول مدت 2 دقیقه عملیات ساخت یک قطعه را به پایان رساند.

درنتیجه قالب گیری دمشی برای تولید قطعات پلاستیکی با تیراژ بالا روشی مقرون به صرفه و سریع است.

از این روش در تولید محصولات زیر استفاده می شود:

- بطری

- درام پلاستیکی

- مخازن سوخت

- در بطری

4-2# قالب گیری تراکمی (Compression Molding)

شکل دهی پلاستیک به روش فشاری یا تراکمی از منطق نسبتا ساده ای پیروی می کند.

مواد پلاستیکی در حالت مذاب وارد قالب می شوند که دیواره های قالب نیز کاملا داغ هستند.

سپس قالب فشرده می شود و به این ترتیب مواد شکل قالب را به خود می گیرند.

نهایتا قطعه پلاستیکی خنک می شود و در خروجی از قالب، مواد زائد باقی مانده در پیرامون آن جدا می شوند.

قالب گیری تراکمی برای تولید محصولات پلاستیکی در تیراژ بالا و ابعاد کوچک استفاده می شود.

مزیت اصلی روش قالب گیری تراکمی، پایداری و استحکام بالای قطعات نهایی تولید شده است.

معمولا کارخانه های خودروسازی از این روش برای تولید محصولات پلاستیکی خود مانند داشبورد استفاده می کنند.

5-2# شکل دهی پلاستیک چرخشی (Rotational Molding یا Roto Molding)

شکل دهی پلاستیک به روش چرخشی از روش های نسبتا جدید تولید قطعات پلیمری است.

در این روش از یک قالب دارای هسته و حفره برای فرم دهی به قطعات پلاستیکی استفاده می شود.

ابتدا مواد پلاستیکی درون حفره قالب قرار می گیرند.

سپس قالب به درون کوره منتقل می شود و عملیات حرارت دهی آغاز می شود.

هم زمان قالب با سرعت مشخص به دور محور هسته خود شروع به چرخیدن می کند.

نیروی گریز از مرکز باعث می شود که مواد پلاستیکی در عین حال که ذوب می شوند به دیواره قالب بچسبند.

پس از تولید قطعه مورد نظر، قالب از کوره خارج می شود.

عملیات خنک سازی قالب و قطعه درون آن به آرامی انجام می شود تا از تاب برداشتن آن ها جلوگیری شود.

به این ترتیب قالب باز شده و قطعه نهایی از آن خارج می شود.

از این روش برای تولید قطعات پلاستیکی توخالی یا مقعر استفاده می شود.

قطعات تولیدشده به این روش به هیچ عنوان درز ندارند و به همین دلیل از استحکام بالایی برخوردار هستند.

اما برای شکل دهی قطعات پلاستیکی نپیچیده می توان روی این روش حساب کرد.

از جمله مهم ترین تجهیزاتی که با روش شکل دهی چرخشی تولید می شوند، می توان به موارد زیر اشاره کرد:

- قایق

- وان

- مخازن ذخیره آب

6-2# شکل دهی حرارتی پلاستیک (Thermoforming)

ترموفرمینگ از جمله روش های شکل دهی پلاستیک است که

در آن یک ورق پلاستیکی تا دمای خاصی در معرض حرارت قرار می گیرد.

پس از آن که ورق انعطاف لازم برای شکل دهی را پیدا کرد، درون قالب خاصی قرار می گیرد.

در قالب ورق پلاستیکی به شکل اصلی برش داده می شود و محصول مورد نظر به دست می آید.

ممکن است برای دستیابی به قطعه نهایی، عملیات ترموفرمینگ چند بار با قالب های مختلف تکرار شود.

در این روش از فشار کم برای شکل دهی به پلاستیک استفاده می شود و

به همین دلیل نیاز به قالب های گران قیمت ندارد.

از جمله محصولات پلاستیکی که به روش شکل دهی حرارتی تولید می شوند، می توان به موارد زیر اشاره کرد:

- ظروف یک بار مصرف

- بسته بندی پلاستیکی صنایع غذایی

- داشبورد خودرو

- لاستیک در یخچال

7-2# وکیوم فرمینگ (Vacuum Forming)

وکیوم فرمینگ یا ریخته گری در خلأ یکی از روش های شکل دهی پلاستیک برای تولید قطعات نمونه با سرعت بالاست.

در این روش قطعه مورد نظر درون یک محفظه بسته قرار می گیرد.

سپس درون محفظه با سیلیکون یا پلیمری از خانواده اورتان پر می شود.

پس از آن قطعه از محفظه خارج می شود.

به این ترتیب خیلی سریع یک قالب از قطعه مورد نظر ایجاد می شود که با استفاده از آن می توان قطعات مشابه نمونه مدنظر را ساخت.

برای آماده سازی قالب از فشار خلأ استفاده می شود.

به این ترتیب هرگونه حباب هوای موجود در قالب تخلیه می شود.

نهایتا با ریختن رزین درون قالب می توان یک نسخه کپی سریع از قطعه اولیه به دست آورد.

در این حالت رزین ها با واکنش شیمیایی به حالت جامد در می آیند و خبری از خنک کردن آن ها نیست.

روش وکیوم فرمینگ در مواقعی که نیاز به ساخت یک قطعه پلاستیکی به صورت سریع و بدون هزینه سنگین دارید، بهترین گزینه است.

8-2# فیلم دمشی (Film Blowing)

یکی دیگر از روش های شکل دهی پلاستیک، فیلم دمشی است.

از این روش برای تولید فیلم های بسته بندی و نایلون با ضخامت های مختلف استفاده می شود.

مواد پلاستیکی به صورت مذاب درون یک قالب قرار می گیرند.

سپس این مواد با دمیدن هوا در چند مرحله نازک می شوند تا به ضخامت ناچیزی برای تولید فیلم دست پیدا کنند.

نهایتا با قرار گرفتن چند لایه از فیلم ها، محصول نهایی آماده می شود.

3# عوامل مؤثر بر انتخاب روش شکل دهی پلاستیک

در حال حاضر بیش از 1000 نوع رزین پلاستیکی به صورت تجاری در بازار عرضه می شوند.

هر کدام از این رزین ها برای دستیابی به خصوصیات مکانیکی و شیمیایی خاصی تولید شده اند.

سؤال اساسی که در این جا مطرح می شود این است که

از بین روش های مختلف شکل دهی پلاستیک چگونه بهترین گزینه را انتخاب کنیم؟

در پاسخ به این سؤال باید از عوامل کلیدی زیر به عنوان شاخص های تصمیم گیری یاد کنیم:

- نوع رزین

- هزینه تولید

- تیراژ تولید محصولات

- میزان پیچیدگی شکل محصولات

- استحکام مدنظر برای محصولات نهایی

- سرعت تولید

با در نظر گرفتن هر یک از این عوامل می توان از بین روش های مختلفی که در بالا ذکر کردیم، گزینه ایده آل را انتخاب کرد.

|

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.

سلام ممنون از وقتی که می گذارید .

یک سوال دارم در روش اکستروژن تولید نی یا وسایل مشابه آن قبل از اینکه مذاب وارد دستگاه بشه باید به داخل دستگاه هدایت بشه که این کار اگه توسط دست انجام بشه یعنی اپراتور دستگاه مذب را با دست می گیرد شکل می دهد و به داخل دستگاه هدایت می کند برای انجام این کار باید اپراتور دمای بالای دستگاه و سوختگی سر انگشتان را تحم کند. آیا راه دیگه ای برای گرفتن و هدایت مذاب هست؟

سلام همراه گرامی

از لطف شما سپاسگزاریم

قطعا برای انجام این کار توسط اپراتور استفاده از تجهیزات حفاظت فردی مثل دستکش های ضد حرارت الزامی هست؛ اما از اونجاییکه ما پشتیبان سایت هستیم و دانش کامل و مرتبط درباره این موضوع نداریم، پیشنهاد می کنیم که این مورد رو در فروم نماتک با بیش از ۳۰۰۰ عضو فعال مطرح بفرمایید، تا عزیزانی که در این حوزه تجربه یا دانش کافی دارند راهنمای شما باشند

موید باشید

آدرس فروم نماتک: https://katibeha.com/