کسانی که در زمینه شکل دهی متریال فلزی و پلاستیکی تخصص دارند، به خوبی می دانند که اکستروژن چیست.

استفاده از قالب ها برای شکل دهی مواد اولیه به منظور تولید محصولات مختلف امری مرسوم در صنایع به شمار می رود.

یکی از پرکاربردترین روش هایی که برای این منظور استفاده می شود، اکستروژن است.

در این مقاله قصد داریم به بحث و بررسی درباره اکستروژن و روش های اجرای آن بپردازیم.

تا پایان مقاله با ما همراه باشید.

1# اکستروژن چیست؟

اکستروژن (Extrusion) را در زبان فارسی با نام روزن رانی می شناسند.

البته کمتر پیش می آید که از این واژه در صنعت استفاده شود.

به هر ترتیب در پاسخ به این سؤال که اکستروژن چیست، باید بگوییم که

در این روش تولید مواد اولیه تحت فشار مشخصی وارد قالب خاصی می شوند.

به این ترتیب سطح مقطع و ضخامت مواد اولیه متناسب با شکل قالب تغییر می کند.

میزان فشاری که برای هدایت مواد اولیه به درون قالب اعمال می شود، به عواملی مانند نوع مواد اولیه، قالب و… بستگی دارد.

قطعه نهایی که از این روش به دست می آید را اصطلاحا با نام قطعه اکسترود شده می شناسند.

متناسب با نوع قالب می توان مقاطع توپر یا توخالی را با استفاده از این روش تولید کرد.

نخستین بار اکستروژن در قرن 19 میلادی برای تولید لوله استفاده شده است.

اما امروزه در بسیاری از صنایع از جمله مواد غذایی نیز از اکستروژن به عنوان یکی از روش های تولید استفاده می شود.

به عنوان مثال قوطی های فلزی کنسرو که به صورت روزمره با آن ها سر و کار داریم، معمولا با روش اکستروژن تولید می شوند.

2# دستگاه پرس اکستروژن چیست؟

عملیات اکستروژن یکی از روش های تولید ناپیوسته است.

به این معنی که قطعات تولیدشده به صورت جداگانه در خروجی دستگاه اکستروژن در اختیار ما قرار می گیرند.

دستگاه اصلی مورد استفاده در این زمینه با نام دستگاه پرس اکستروژن شناخته می شود.

این دستگاه مکانیزم خیلی پیچیده ای ندارد و در مدل ها و ابعاد مختلفی در بازار به فروش می رسد.

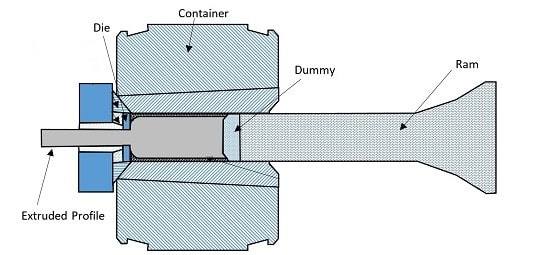

اجزای اصلی تشکیل دهنده دستگاه پرس اکستروژن عبارت اند از:

- قالب اکستروژن (Die): معمولا از جنس صفحات فولادی است و

مواد اولیه برای شکل دهی با فشار درون آن وارد می شوند. - رام (Ram): میله ای فولادی متصل به سیلندر که مواد اولیه را به سمت قالب هدایت می کند.

- دامی (Dummy): قطعه ای که بین رام و بیلت قرار می گیرد و

مانع از بازگشت مواد اولیه به بیرون از کانتینر می شود. - بیلت (Billet): مقدار مورد نیاز از مواد اولیه برای تولید هر قطعه است.

- کانتینر (Container): محفظه ای است که بیلت درون آن قرار گرفته و در اثر فشار به سمت قالب هدایت می شود.

3# روش های اجرای اکستروژن

حتما این سؤال برای شما نیز ایجاد شده است که روش تولید قطعات با استفاده از دستگاه پرس اکستروژن چیست.

این که مواد اولیه فلزی یا پلاستیک باشند، فرقی نمی کند.

برای تولید هر قطعه، مقدار مشخصی از ماده اولیه درون دستگاه پرس قرار می گیرد.

این میزان از مواد اولیه تحت عنوان بیلت شناخته می شود.

شکل دهی بیلت درون قالب اتفاق می افتد.

5 روش کلی برای تولید به روش اکستروژن وجود دارند که در ادامه به آن ها می پردازیم.

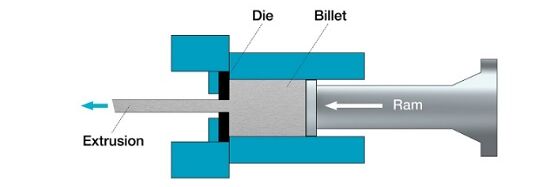

1-3# اکستروژن مستقیم (Direct Extrusion)

اکستروژن مستقیم مرسوم ترین روش تولید در صنعت است.

در این روش مواد اولیه با فشار به درون قالب هدایت و پس از شکل پذیری از آن خارج می شوند.

اجرای این روش آسان است؛ اما در این حالت اصطکاک زیادی بین مواد اولیه و محفظه دستگاه پرس اکستروژن ایجاد می شود.

به همین دلیل کیفیت سطوح داخلی و خارجی قطعه نهایی افت می کند.

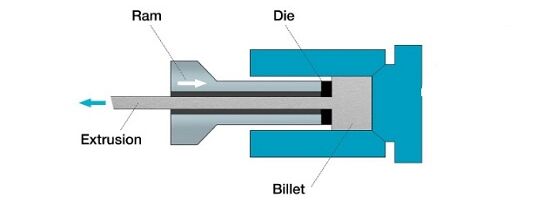

2-3# اکستروژن غیرمستقیم (Indirect Extrusion)

در روش اکستروژن غیرمستقیم مواد اولیه به سمت قالب هدایت نمی شوند.

بلکه فشار مورد نظر به قالب وارد می شود و آن را به سمت بیلت هدایت می کند.

با اجرای این روش، اصطکاک بین بیلت و محفظه دستگاه پرس اکستروژن حدود 30 درصد کاهش می یابد.

همچنین تولید قطعات با ضخامت نازک تر امکان پذیر می شود.

در مقابل نیروی لازم برای اعمال تغییر شکل در بیلت به روش اکستروژن غیرمستقیم با محدودیت رو به رو است.

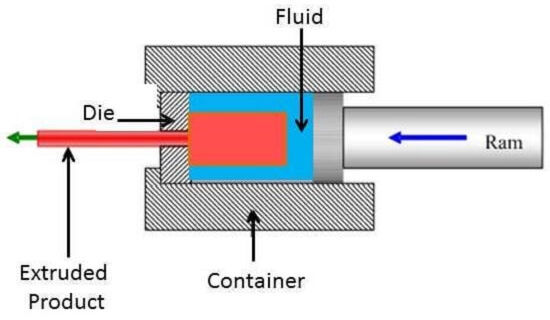

3-3# اکستروژن هیدرواستاتیک (Hydrostatic Extrusion)

در ادامه بحث اکستروژن چیست، نوبت به معرفی روش هیدرواستاتیک می رسد.

در روش هیدرواستاتیک محفظه یا کانتینر با ابعاد کوچک تری نسبت به بیلت طراحی می شود.

درون محفظه با مایع (Fluid) خاصی پر می شود.

سپس بیلت با فشار وارد محفظه دستگاه می شود.

در عین حال لایه نازکی از مایع بین بیلت و دیواره محفظه قرار می گیرد.

به همین دلیل اصطکاک بین آن ها کاهش پیدا می کند.

لذا نیروی کمتری برای حرکت دادن بیلت به سمت قالب دستگاه اکستروژن مورد نیاز است.

البته بدیهی است که این روش به دلیل تماس مستقیم بین بیلت و مایع، صرفا در حالت اکستروژن سرد قابل استفاده است.

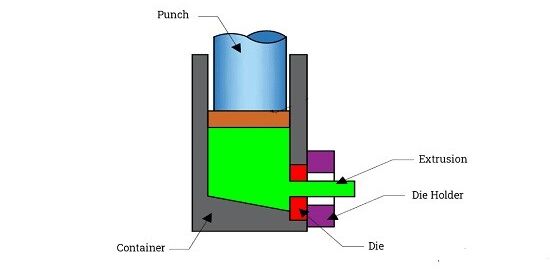

4-3# اکستروژن ضربه ای (Impact Extrusion)

اکستروژن ضربه ای تقریبا شبیه به اکستروژن مستقیم است.

حتما می پرسید تفاوت این دو روش اکستروژن چیست؟

تفاوت آن ها در میزان فشار وارده برای هدایت بیلت به سمت قالب است.

در اکستروژن ضربه ای میزان فشار آن قدر زیاد است که انگار بیلت در معرض ضربه محکم قرار می گیرد.

استفاده از این روش، پرتی مواد اولیه را به حداقل مقدار ممکن کاهش می دهد.

علاوه بر آن سطح خارجی قطعه نهایی حالت یکنواخت تری پیدا می کند.

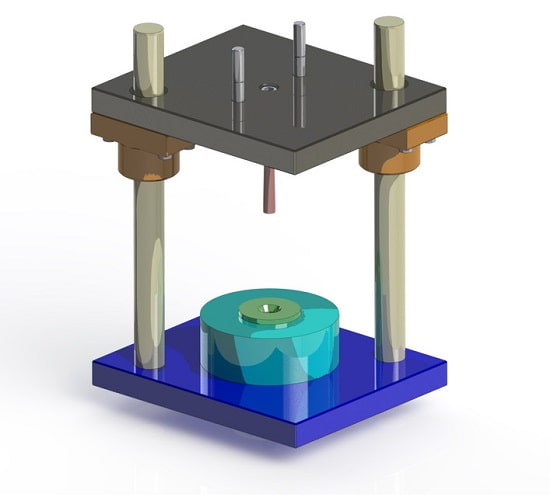

5-3# اکستروژن عمودی یا جانبی (Lateral Extrusion)

در ادامه پاسخ به این سؤال که انواع روش های اکستروژن چیست، نوبت به معرفی اکستروژن عمودی یا جانبی می رسد.

در این روش محفظه دستگاه پرس اکستروژن به صورت عمودی قرار می گیرد.

سپس رام یا پانچ (Punch) از بالا به سمت پایین حرکت می کند و بیلت را به درون قالب می فرستد.

توجه داشته باشید که قالب به صورت افقی در دستگاه قرار می گیرد.

این روش صرفا برای شکل دهی به فلزات با نقطه ذوب پایین استفاده می شود.

4# اکستروژن گرم و سرد چیست؟

احتمالا شما نیز نام اکستروژن سرد و گرم را شنیده اید.

اما منظور از پسوند سرد و گرم در اکستروژن چیست؟

بسته به این که مواد اولیه قبل از انجام عملیات اکستروژن در معرض حرارت قرار بگیرند یا خیر، دسته بندی زیر ارائه می شود:

- اکستروژن گرم

در اکستروژن گرم، قبل از وارد کردن فشار، قطعه در معرض حرارت قرار می گیرد.

به این ترتیب مواد اولیه حالت نیمه مذاب پیدا می کنند.

معمولا برای تولید قطعات فلزی از روش اکستروژن گرم استفاده می شود.

- اکستروژن سرد

در اکستروژن سرد عملیات شکل دهی معمولا در همان دمای معمولی اتاق انجام می شود.

زمانی که مواد اولیه خاصیت شکل پذیری بالایی دارند،

بدون نیاز به پیش گرمایش می توان عملیات اکستروژن را با کیفیت مطلوب اجرا کرد.

البته اکستروژن سرد به عنوان عملیات شکل دهی ثانویه شناخته می شود.

معمولا قطعات در مرحله اول به روش ریخته گری یا اکستروژن گرم تولید می شوند.

سپس برای تکمیل عملیات شکل دهی و دستیابی به طراحی نهایی از اکستروژن سرد استفاده می شود.

5# مزایا و معایب اکستروژن چیست؟

ویژگی های برتر این روش تولید باعث شده است تا از جایگاه ویژه ای در صنعت برخوردار باشد.

از جمله مهم ترین مزایای اکستروژن می توان به موارد زیر اشاره کرد:

- به دلیل انعطاف پذیری بالای اکستروژن، امکان تولید قطعات در اشکال گوناگون فراهم می شود.

- هزینه تولید قطعات به روش اکستروژن نسبتا مقرون به صرفه است.

- خطوط تولید به روش اکستروژن از سرعت و راندمان بالایی برخوردار هستند.

- کیفیت محصولات تولیدی به روش اکستروژن در وضعیت قابل قبولی است.

- ضایعات تولید محصولات مختلف به روش اکستروژن کمتر از بسیاری دیگر از روش های تولید است.

- امکان تولید قطعات با ضخامت کم در روش اکستروژن وجود دارد.

اما استفاده از روش تولید اکستروژن خالی از ایراد نیست.

از جمله رایج ترین ایراداتی که در تولید قطعات به روش اکستروژن وجود دارند، می توان به موارد زیر اشاره کرد:

- ایجاد ترک در هسته مرکزی پروفیل های تولیدشده به روش اکستروژن موجب کاهش استحکام آن ها می شود.

- ممکن است سطح خارجی محصول از درجه مرغوبیت بالایی برخوردار نباشد.

- به دلیل بروز اصطکاک بین مواد اولیه و محفظه دستگاه، حرارت زیادی تولید می شود که دقت تولید را به مرور زمان کم می کند.

- خنک کردن قطعه تولیدشده در خروجی دستگاه معمولا با چالش همراه است.

|

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.