شکل دهی چرخشی یکی از روش های پرکاربرد برای ایجاد قطعات فلزی است.

از لوازم خانگی مانند قابلمه گرفته تا تجهیزات پیشرفته صنعتی مانند محفظه احتراق موتور با استفاده از این روش تولید می شوند.

مزایای زیادی که این روش به همراه دارد، آن را به انتخابی مناسب برای شکل دهی ورق های فلزی تبدیل کرده است.

در ادامه قصد داریم درباره شکل دهی به روش چرخشی بحث کنیم.

تا پایان با ما همراه باشید.

1# شکل دهی چرخشی چیست؟

شکل دهی چرخشی یکی از روش های شکل دهی به ورق های فلزی است.

این فرآیند را با نام اسپینینگ (Spinning) نیز می شناسند.

در جریان اسپینینگ ورق فلزی با ضخامت مشخص، تحت نیروهای خاصی شکل دهی می شود.

نهایتا قطعه ای توخالی و متقارن با سطح مقطعی خاص ایجاد می شود.

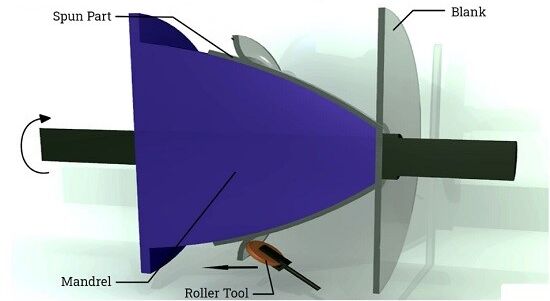

در جریان شکل دهی به روش چرخشی معمولا از غلتک (Roller) استفاده می شود.

غلتک ها با استفاده از سنبه (Mandrel) به ورق فلزی نیروی جانبی وارد می کنند.

میزان نیروی وارده بسته به استحکام کششی و فشاری قطعه کار متفاوت است.

این فرآیند در چند مرحله تکرار می شود تا شکل نهایی حاصل شود.

در جریان اسپینینگ معمولا هیچ پرتی از قطعه کار ایجاد نمی شود.

2# انواع روش های شکل دهی چرخشی

شکل دهی چرخشی به روش های مختلفی انجام می شود.

در ادامه از جمله رایج ترین روش های اسپینینگ را بررسی می کنیم.

1-2# اسپینینگ معمولی (Conventional Spinning)

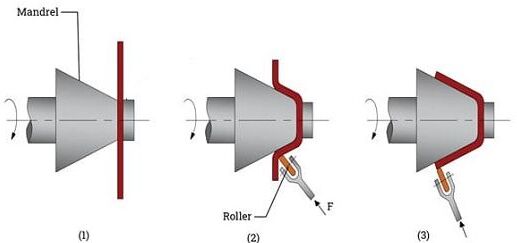

در این روش غلتک قطعه کار را روی سنبه دستگاه فشار می دهد.

به این ترتیب عملیات شکل دهی قطعه کار انجام می شود.

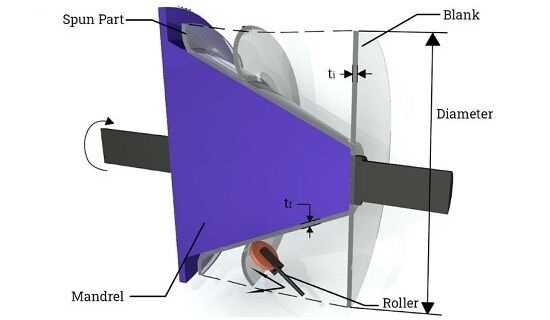

جالب است بدانید که در روش اسپینینگ معمولی، ضخامت قطعه کار (Blank) ثابت باقی می ماند.

هرچه عملیات شکل دهی بیشتر طول بکشد،

طول قطعه (Spun Part) نهایی افزایش می یابد؛ در حالی که قطر آن کم می شود.

اسپینینگ معمولی روشی ساده است و به همین دلیل نیاز به دستگاه های با تکنولوژی بالا ندارد.

2-2# اسپینینگ برشی (Shear Spinning)

در روش شکل دهی چرخشی با اعمال تنش برشی به دنبال تغییر ضخامت قطعه کار هستند.

در مقابل قطر آن بدون تغییر و برابر قطر (Diameter) ورق فلزی خام که وارد دستگاه می شود، باقی می ماند.

گاهی اوقات قبل از آغاز اسپینینگ، قطعه کار با روش دیگری شکل دهی می شود.

سپس برای اعمال شکل نهایی به سراغ اسپینینگ برشی می روند.

در جریان اسپینینگ برشی، نیروهای فشاری بیشتری به قطعه کار وارد می شوند.

به همین دلیل خواص مکانیکی آن مانند سختی سطحی تقویت می شود.

معمولا برای تولید لوله های فلزی از این روش استفاده می شود.

برای اجرای اسپینینگ برشی نیاز به دستگاه پیشرفته تری نسبت به روش معمولی وجود دارد.

ضخامت قطعه کار نهایی در این روش توسط قانون سینوسی (Sine Law) تعیین می شود.

به این ترتیب ضخامت نهایی قطعه کار برابر با ضخامت ابتدایی ورق فلزی ضرب در سینوس زاویه نیمه رأس مخروط دستگاه اسپینینگ است.

3-2# شکل دهی چرخشی داغ (Hot Spinning)

در جریان شکل دهی چرخشی داغ، قطعه کار در معرض حرارت قرار می گیرد تا

به دمای مناسب برای آهنگری (Forging) برسد.

برای این منظور از مشعل حرارتی استفاده می شود.

عملیات حرارت دهی همزمان با اعمال فشار توسط غلتک ها روی سنبه و قطعه کار انجام می شود.

این روش برای فلزاتی که شکل پذیری و چکش خواری کمی دارند، استفاده می شوند.

علاوه بر آن برای قطعاتی که ضخامت آن ها بالاست نیز باید از اسپینینگ داغ استفاده کرد.

در این روش قطعه کار حالت الاستیک (Elastic) خود را از دست می دهد و

به همین دلیل تغییر شکل اساسی در آن ایجاد می شود.

به دلیل تغییر ساختار ریز دانه های قطعه کار نیز خواص فیزیکی آن مانند استحکام افت می کند.

علاوه بر آن قطعه کار در معرض اکسیداسیون قرار می گیرد.

به همین دلیل اسپینینگ داغ روشی پرهزینه و سخت است.

3# کاربردهای اسپینینگ

محصولاتی که شکل دهی چرخشی در تولید آن ها کاربرد دارد عبارت اند از:

- قابلمه

- دیگ

- ظرف غذا

- جام های تزئینی

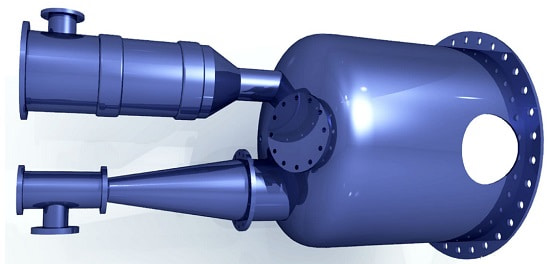

- محفظه احتراق موتور

- بدنه موشک

- نازل های سوخت

- انواع و اقسام لوله ها

- رینگ تایر

- پولی تسمه خودرو

- قوطی کنسرو

- دیش ماهواره

- قیف

- آویز مخروطی

- لوله های ونتوری

- دمنده

- اسکرابر (scrubber)

- مخازن تحت فشار

- سیلندر گاز

- تانکر ذخیره سازی سیال

4# ماشین اسپینینگ

شکل دهی چرخشی به صورت دستی یا ماشینی قابل اجرا است.

روش دستی معمولا پیچیدگی های زیادی دارد.

به علاوه این که نیاز به اپراتور بسیار ماهر برای شکل دهی به ورق فلزی وجود دارد.

به همین دلیل معمولا از روش ماشینی برای اسپینینگ استفاده می شود.

استفاده از ماشین مزایای زیر را به دنبال دارد:

- افزایش دقت شکل دهی

- پایداری ابعادی بالا

- امکان ایجاد شکل های پیچیده

- کاهش زمان تولید محصول

ماشین اسپینینگ از دو بخش اصلی یعنی ماشین تراش اسپینینگ و غلتک تشکیل می شود.

قطعه کار توسط ماشین تراش با سرعت بالا حول محوری مشخص دوران می کند.

روی ماشین تراش از یک سنبه استفاده می شود که به نوعی قالب شکل دهنده به شمار می رود.

زمانی که قطعه کار با سرعت می چرخد، سنبه روی ناحیه خاصی از آن کشیده می شود.

غلتک به سنبه نیرو وارد می کند و به این ترتیب شکل مورد نظر روی قطعه کار ایجاد می شود.

چرخش قطعه کار در حین شکل دهی تضمین می کند که تغییر شکل روی آن به صورت یکنواخت اعمال شود.

برای جلوگیری از ایجاد اصطکاک بیش از حد بین سنبه و قطعه کار نیز سطح سنبه را آغشته به روان کننده ای مانند گریس می کنند.

5# شکل دهی چرخشی روی چه نوع فلزاتی انجام می شود؟

شکل دهی چرخشی را می توان روی طیف گسترده ای از فلزات اجرا کرد.

به طور کلی فلزاتی که دارای خاصیت های زیر هستند را می توان به روش اسپینینگ شکل دهی کرد:

- شکل پذیری مناسب

- چکش خواری مطلوب

- سختی سطح پایین

آلومینیوم یکی از فلزات سبکی است که تمام خصوصیات فوق را داراست و

گزینه ای ایده آل برای اسپینینگ به حساب می آید.

بسیاری این سؤال را مطرح می کنند که

آیا می توان از روش اسپینینگ برای شکل دهی به ورق های فولادی استفاده کرد؟

واقعیت این است که هر چه درصد کربن در فولاد بیشتر باشد،

انعطاف پذیری آن کاهش پیدا کرده و شکننده تر می شود.

علاوه بر آن ورق های فولادی که به روش نورد گرم تولید می شوند،

انعطاف پذیر تر از ورق های تولید شده با نورد سرد هستند.

بنابراین روش اسپینینگ صرفا برای شکل دهی به ورق های فولادی با کربن زیر 2 درصد که به روش نورد گرم تولید می شوند، مناسب است.

6# مزایا و معایب شکل دهی چرخشی

شکل دهی چرخشی مزایای متعددی به دنبال دارد.

از جمله مهم ترین مزایای آن می توان به موارد زیر اشاره کرد:

- قطعات فلزی با دوام و پایداری بالایی به دست می آیند که

به خوبی در برابر فشار داخلی و خارجی زیاد مقاومت می کنند. - ساختار ریزدانه فلزات در جریان اسپینینگ اصلاح می شود؛

به همین دلیل خواص مکانیکی آن ها مانند چقرمگی و سختی تقویت می شود. - اجرای عملیات اسپینینگ در مقایسه با ریخته گری، آهنگری و هیدورفرمینگ ارزان تر است.

- دقت تولید قطعات مختلف به روش اسپینینگ بالاست.

- اعمال تغییر در شکل قطعات فلزی مختلف راحت تر از ورق کاری و ریخته گری است.

- اسپینینگ به طور قابل توجهی ضایعات خط تولید را کاهش می دهد.

در کنار مزایای قابل توجهی که برای شکل دهی چرخشی ذکر کردیم،

چند نقطه ضعف مهم برای آن قابل ذکر است که عبارت اند از:

- استفاده از اسپینینگ در خطوط تولید با مقیاس بزرگ، زمان بیشتری از فرآیندهای شکل دهی دیگر نیاز دارد.

- به دلیل چرخش قطعه کار، صرفا در تولید اشکال متقارن قابل استفاده است.

- امکان ترمیم قطعات آسیب دیده در جریان شکل دهی به روش اسپینینگ وجود ندارد.

- ملاحظات ایمنی زیادی برای جلوگیری از بروز حوادث در اجرای عملیات اسپینینگ باید در نظر گرفته شوند.

در کنار این موارد روش شکل دهی چرخشی دستی دشواری های خاص خود را دارد.

مهم ترین نکته این است که کیفیت قطعه نهایی کاملا وابسته به مهارت و دقت عمل اپراتور است.

به همین دلیل ممکن است مشکلات زیادی در شکل دهی چرخشی به روش دستی ایجاد شود.

|

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.

خیلی خوب بود .تشکر

سلام خدمت شما جناب مهندس بزرگوار

خیلی ممنون از لطف و همراهی شما با تیم نماتک.

موفق باشید.

بسیار عالی

مخصوصا پی دی اف کل مطلب👏👏👏

همراه گرامی سلام

سپاسگزاریم که با محبت تون به ما انرژی میدید و بسیار خرسندیم که این مطلب براتون مفید بوده

موفق باشید