مواد معدنی استخراج شده از معادن برای بهکارگیری در صنایع مختلف نیازمند عیار بالا هستند که با استفاده از فرآیند جالب فلوتاسیون میتوان به این هدف دست پیدا کرد.

این فرآیند امروزه به یکی از اجزای جداییناپذیر فرآوری مواد معدنی است که برای دستیابی به اهداف مختلف مورد استفاده قرار میگیرد.

در این مقاله، به بررسی تعریف فلوتاسیون، تجهیزات مورد استفاده، مراحل انجام آن، کاربردها و مزایای این روش، چالشها و همچنین راهکارهای بهبود آن میپردازیم و

اهمیت این فرآیند در پرعیارسازی مواد معدنی را بررسی خواهیم نمود.

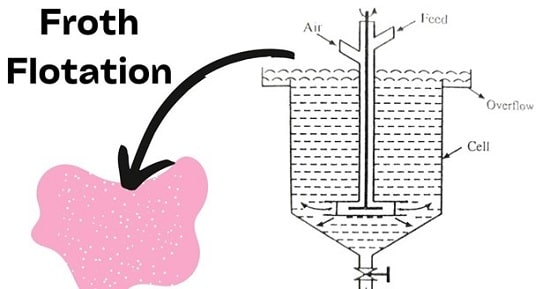

1# فلوتاسیون چیست؟

فلوتاسیون یا شناور سازی (Flotation)، فرآیندی است که در آن مواد معدنی در تماس با یک محلول جداشونده قرار میگیرند و

یکی از مهمترین روشهای جداسازی و پرعیارسازی مواد معدنی است.

این فرآیند براساس اصول فیزیکی و شیمیایی مبتنی بر خواص سطحی و تعاملات ذرات مواد معدنی انجام میشود و

امکان جداسازی و انتخاب مواد معدنی مورد نظر از مخلوطهای گوناگون را فراهم میکند که

در تولید محصولات باکیفیت و با درصد خلوص بالا بسیار حیاتی و مهم میباشد.

فلوتاسیون براساس خاصیت تراوایی و چسبندگی ذرات در محلولهای آبی یا روغنی انجام میشود که

در آن ذرات با اتصال به حبابهای هوا از محلول جدا میشوند و تجمع مییابند.

بهطور خلاصه در این فرآیند، ابتدا مواد معدنی به همراه مواد غیرمعدنی به آب اضافه میشوند و

سپس با استفاده از مواد شیمیایی یا فیزیکی خاص، مواد معدنی مورد نظر از سایر مواد جدا میشوند.

این فرآیند برای استخراج و جداسازی مواد معدنی از سنگهای معدنی استفاده میشود و در صنایع مختلفی از جمله صنایع معدن، فولاد، سرب و روی، مس و طلا به کار میرود.

در ادامه مقاله، فرآیند عملکردی فلوتاسیون را کاملتر تشریح میکنیم.

2# تجهیزات و دستگاههای مورد استفاده در فلوتاسیون

تجهیزات و دستگاههای مورد استفاده در این فرآیند نقش بسیار حیاتی در انجام آن دارند.

این تجهیزات طراحی شدهاند تا خواص فیزیکی و شیمیایی ذرات معدنی را مورد ارزیابی و کنترل قرار دهند.

بهطور کلی تجهیزات فلوتاسیون شامل سلولهای فلوتاسیون، مخلوطکنها، تشکها و دیگر وسایل جانبی است که در ادامه به آنها اشاره میکنیم.

- سلولهای فلوتاسیون

این تجهیزات مسئول انجام عمل فلوتاسیون هستند و به دو نوع سلول خود عامل (self-aerating) و غیر خود عامل (non-self-aerating) تقسیم میشوند.

در سلولهای فلوتاسیون خود عامل، هوا از طریق شناورسازی خود به محلول وارد میشود درحالیکه

در سلولهای غیر خود عامل، هوا به وسیله دیگر موارد مانند توربو واکنشی به محلول تزریق میشود.

- مخلوطکنها و آژیتاتورها (agitator)

این وسایل برای ترکیب یکنواخت محلول و افزایش ارتباط مواد معدنی با محلول فلوتاسیون به کار میروند.

آژیتاتورها با ایجاد گردش و مخلوطکردن مؤثر، کلکتور و کفسازها را به طور یکنواخت در محلول پخش میکنند.

- جداکنندهها

جداکنندهها برای جلوگیری از اتصال ذرات به یکدیگر و افزایش احتمال انتخاب در فلوتاسیون مورد استفاده قرار میگیرند.

این وسایل با ایجاد اختلافات در جریان محلول، ذرات با خواص معدنی مختلف را جدا میکنند و این امر باعث افزایش بازده و دقت فرآیند میشود.

تجهیزات فلوتاسیون با این ویژگیها و وظایف مختلف به منظور بهبود کارایی و کنترل دقیقتر فرآیند در اختیار متخصصان و محققان قرار گرفتهاند.

انتخاب و بهکارگیری صحیح تجهیزات و دستگاههای فلوتاسیون در پروسههای پرعیارسازی مواد معدنی امری حیاتی و ضروری برای بهدستآوردن محصولات باکیفیت و بازدهی مطلوب میباشد.

3# مراحل انجام فلوتاسیون در پرعیارسازی مواد معدنی

فلوتاسیون یک فرآیند پیچیده است که متشکل از چند مرحله کلی میباشد و هرکدام با دقت و دانش خاصی انجام میشود:

- آمادهسازی مواد معدنی: در این مرحله، مواد معدنی خام تحت فرآیندهای خردایش و آسیاب قرار میگیرند تا به اندازه مناسب برای فرآیند فلوتاسیون آماده شوند.

این آمادهسازی به ترتیب از خرد کردن مواد، سپس آسیاب کردن و سایر عملیات مکمل صورت میگیرد. - مرحله آسیابکاری: در این مرحله، مواد معدنی به اندازه مورد نظر خرد میشوند.

این فرآیند ممکن است به دستگاههای مختلفی از جمله فرزها، سنگشکنها و آسیابها نیاز داشته باشد. - اضافه کردن مواد جاذب: مواد جاذب یا مواد فلهساز به مواد معدنی اضافه میشود.

این مواد شیمیایی میتوانند با سطح مواد معدنی واکنش کنند و حبابهای فلوتاسیون را ایجاد کنند.

انتخاب مواد جاذب بستگی به نوع مواد معدنی مورد تغلیظ دارد. - شکل گیری حباب: هوا یا گاز دیگری به مخلوط افزوده میشود تا حبابهای فلوتاسیون ایجاد شوند.

این حبابها به سطح مواد معدنی میپیوندند و مواد معدنی با حبابها به سطح آب جابهجا میشوند. - جداسازی مواد فلوته و مواد معدنی: مواد معدنی با حبابها به سطح آب جابهجا شده و در قسمت بالای مخلوط جمعآوری میشوند.

در این مرحله، ممکن است از واحدهای جداگانه برای مواد معدنی مفید و غیرمفید استفاده شود. - جداسازی مواد معدنی مفید: مواد معدنی مفید که به همراه حبابها به سطح آمدهاند، جدا شده و از طریق یک سیستم جداگانه برای مراحل بعدی ارسال میشوند.

- تخلیه مواد غیرمفید: مواد غیرمفید که در این فرآیند جدا شدهاند، ممکن است به عنوان مخلوط فلوته از سطح مخلوط حذف شوند یا به دستگاههای دیگر برای پردازش اضافی منتقل شوند.

با توجه به خصوصیات و نوع مواد معدنی مورد بررسی، مراحل بیان شده ممکن است تغییر یابند و نیاز به تنظیمات و تغییرات خاص داشته باشند.

4# کاربردهای شناورسازی در صنعت

فلوتاسیون یکی از روشهای مهم و گسترده برای جداسازی و پرعیارسازی مواد معدنی است که در بسیاری از صنایع مختلف به کار گرفته میشود.

این فرآیند دارای کاربردهای متنوع و متعددی است که در زیر برخی از آنها را معرفی میکنیم:

1- پرعیارسازی مواد معدنی

فلوتاسیون بهعنوان یکی از روشهای اصلی پرعیارسازی سنگهای معدنی مورد استفاده قرار میگیرد.

با استفاده از این فرآیند، انتخاب و جداسازی مواد ارزشمند از مواد غیرارزشمند، انجام میشود.

2- جداسازی و پرعیارسازی سنگهای قیمتی

در صنایع مختلف از جمله صنایع معدنی فلوتاسیون به عنوان یک فرآیند جداسازی برای تولید مواد با بازده بالا و خلوص زیاد از سنگهای قیمتی مانند طلا، نقره، مس و سرب استفاده میشود.

3- صنایع مختلف

از فلوتاسیون در صنایع مختلفی از جمله صنایع مواد غذایی، فلزات، مواد افزودنی، کاغذ و صنایع شیمیایی به عنوان یک روش جداسازی و انتخابی مواد معدنی استفاده میشود.

5# مزایای استفاده از فلوتاسیون در پرعیارسازی مواد معدنی

- خواص سطحی بالا

این فرآیند به انتخاب و جداسازی مواد براساس ویژگیهای خاصی نظیر خواص سطحی ذرات کمک میکند که این انتخاب قابل تنظیم و کنترل میباشد.

- پرعیارسازی با بازدهی بالا

فلوتاسیون به طور کلی توانایی پرعیارسازی و تمیزکاری مواد معدنی را با بازده بالا دارد که

گاها این عیار تا حدود 90% خلوص میرسد.

- کاهش هدر رفت مواد ارزشمند

این فرآیند به جلوگیری از هدر رفت مواد ارزشمند در زمان پرعیارسازی و به تولید محصولات با خلوص بالا کمک میکند.

- محیط زیست دوستی

فلوتاسیون از لحاظ مصرف انرژی و تولید پسماند به میزان کمتری نسبت به روشهای دیگر مانند فرآیندهای حرارتی و شیمیایی انرژی مصرف میکند.

بهطور کلی، فلوتاسیون به عنوان یک فرآیند انتخابی و جداسازی مواد معدنی، با مزایای اقتصادی و محیطی زیاد، یکی از ابزارهای حیاتی در صنعت مواد معدنی و صنایع مرتبط محسوب میشود.

6# پیشرفتها و نوآوریها در روشهای شناورسازی

این فرآیند بهعنوان یکی از مهمترین روشهای جداسازی و پرعیارسازی مواد معدنی، همواره مورد توجه محققان و صنعتگران قرار گرفته و

در طول زمان با پیشرفتهای فناوری، مبتنی بر تحقیقات علمی، نوآوریها و بهینهسازیهای مختلف، تحولات چشمگیری را تجربه کرده است.

در ادامه، به برخی از پیشرفتها و نوآوریها در روشهای فلوتاسیون پرداخته خواهد شد:

1- نوآوریهای فناوری در تجهیزات

با پیشرفتهای فناوری، تجهیزات استفاده شده در فلوتاسیون بهبودهای چشمگیری کسب کردهاند.

این تجهیزات شامل سلولهای فلوتاسیون با طراحیهای بهبودیافته، سیستمهای تشکها و مخلوطکنهای هوشمند، کنترلهای خودکار و دقیق بر پایهی سنسورها و مجتمعشده با سیستمهای IOT میباشند.

2- استفاده از تکنولوژیهای پیشرفته

اعمال تکنولوژیهای پیشرفته مانند مدلسازی سهبعدی با شبیهسازی عددی، استفاده از الگوریتمهای هوش مصنوعی و یادگیری ماشین برای بهبود کنترل و کارایی فرآیند فلوتاسیون، بهینهسازی فرآیند و پیشبینی عملکرد فلوتاسیون از جمله نوآوریهای اخیر در این زمینه هستند.

3- استفاده از مواد پیشرفته برای کلکتورها و کفسازها

مواد و ترکیبات پیشرفته و نانومواد بهکارگرفته شده به عنوان کلکتورها و کفسازها در محلول فلوتاسیون، کارآیی این فرآیند را افزایش داده و امکان انتخاب را فراهم کردهاند.

4- بهبودهایی در زمینه کنترل فرآیند

استفاده از کنترلهای پیشرفته، الگوریتمهای پیشرفته PID و کنترلکنندههای مدرن، به بهبود کنترل فرآیند فلوتاسیون کمک کرده و دقت و کارایی این فرآیند را بالا بردهاند.

این نوآوریها و پیشرفتها، فلوتاسیون را به یک فرآیند پیچیده و هوشمند تبدیل کردهاند که در انتخاب، جداسازی و پرعیارسازی مواد معدنی، از اهمیت بیشتری برخوردار است.

|

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.

درود واحترام،مطالب بسیار مفید،جالب و کامل گردآوری و تدوین شده است.من به پاسخ هایی که می خواستم،رسیدم.با سپاس

سلام جناب امیرلو

سپاس از محبتی که به ما دارید، انرژی خوب شما همراهان گرامی مایه دلگرمی ما برای ادامه مسیر هست

موفق باشید