بسیاری از ابزارها و تجهیزاتی که در صنایع گوناگون مورد استفاده هستند در اثر عوامل محیطی دچار خوردگی می شوند و

به همین علت به پوشش دهی مناسب و بازرسی رنگ به صورت دوره ای نیازمند هستند.

انتخاب نوع پوشش و رنگ مناسب با هر سطح و آماده سازی آن برای پوشش دهی نیازمند یادگیری اصول مهم و اساسی در زمینه شناخت خوردگی مواد و انواع رنگ های صنعتی است.

در این مقاله مرجع بازرسی رنگ سعی داریم به صورت کامل و جامع تمامی مباحث مورد نیاز این حوزه از آشنایی با خوردگی تا بازرسی رنگ خطوط لوله صنعتی را توضیح دهیم.

همراه ما باشید.

1# خوردگی چیست؟

پیش از مطرح کردن توضیحات درباره رنگ و پوشش های صنعتی بهتر است با مبحث خوردگی در مقاله مرجع بازرسی رنگ آشنا شویم.

خوردگی به واکنش فلز با محیط اطراف خود طی یک واکنش الکتروشیمیایی گفته می شود که

در حوزه بازرسی رنگ اهمیت بالایی دارد.

علاوه بر این نگاه علمی و بر اساس کتب علمی یک نگاه فلسفی نسبت به خوردگی وجود دارد که

می گوید: در طبیعت یک سری عناصر وجود دارند که ما انسان ها برای استفاده خود آن ها را از طبیعت جدا کرده و

برای مصارف دیگر استفاده کرده ایم و در این حالت طبیعت به روش های مختلفی مثل باران، رطوبت، گرما و… که باعث خوردگی می شود این عناصر را به جایگاه اصلی خود برمی گرداند.

برای ورود به حوزه رنگ و پوشش اول از همه باید نسبت به موضوع خوردگی و انواع آن آشنایی کامل پیدا کرد تا

بتوان بازرسی خوبی برای سطوح مختلف داشت.

رنگ ها و پوشش ها سد مناسبی برای خوردگی های بیرونی هستند ولی در بعضی موارد برای جلوگیری از خوردگی های داخلی هم از رنگ و پوشش استفاده می شود.

1-1# عوامل اصلی خوردگی فلزات

- آند: قسمتی از فلز است که الکترون از دست می دهد و اکسیداسیون در آن صورت می گیرد.

- کاتد: قسمتی از فلز است که الکترون روی آن مصرف می شود.

- الکترولیت: جایی است که تبادل یونی در الکترولیت انجام می شود.

- مسیر رسانا: مسیری است باید بین آند و کاتد وجود داشته باشد در غیر این صورت خوردگی انجام نمی شود.

بر اساس عواملی که در بالا برای به وجود آمدن خوردگی نام بردده شد با اعمال رنگ و پوشش ها الکترولیت را از سطح فلز جدا می کنیم که

این فرآیند باعث عدم ایجاد خوردگی می شود.

اگر دقت کرده باشید زنگ زدگی و خوردگی در عکس بالا از کناره ها و نقاط نوک تیز شروع شده است و

علت آن این است که چگالی بار در نقاط نوک تیز بیشتر است و خوردگی راحت تر رخ می دهد.

به همین علت همیشه در رنگ آمیزی سطوح باید نقاط نوک تیز را از بین برد؛

زیرا رنگ در نقاط نوک تیز با قطر و ضخامت کمتری پوشش داده می شود و

این عامل باعث می شود که خوردگی زودتر صورت بگیرد.

2# انواع خوردگی

خوردگی ها انواع مختلفی دارند که در ادامه مقاله مرجع بازرسی رنگ به بررسی و توصیف هر یک می پردازیم.

- عمومی (general corrosion)

- گالوانیکی (Galvanic corrosion)

- شیاری (Crevice corrosion)

- حفره ای (Pitting corrosion)

- مرز بین دانه ای (Intergranular corrosion)

- خستگی (Fatigue corrosion)

- گزینشی (selective leaching corrosion)

- سایشی (Erosion corrosion)

- مخرب و ناگهانی (stress corrosion cracking)

- میکروبیولوژی (Microbial influenced corrosion)

- کاویتاسیون (Cavitation corrosion)

1-2# خوردگی عمومی (general corrosion)

خوردگی عمومی به این مفهوم است که به عنوان مثال در یک لوله به علت یکنواخت نبودن یک سری نقاط آندی و کاتدی هستند و

در اثر وجود تفاوت در پتانسیل الکتریکی بین این نقاط، خوردگی ایجاد می شود و این کار تا جایی ادامه پیدا می کند که همه نقاط هم پتانسیل شوند.

در این صورت لایه زنگی روی سطح داخلی لوله ایجاد می شود و جزء خوردگی های معمولی است که باعث آسیب خیلی زیادی نمی شود.

2-2# خوردگی گالوانیک (Galvanic corrosion)

خوردگی گالوانیک زمانی رخ می دهد که دو فلز متفاوت به یکدیگر کوپل (متصل) می شوند.

به علت تفاوت پتانسیل بین دو سطح، فلزی که آندی تر است مصرف می شود و الکترون از دست می دهد و

الکترون های آن به قسمتی که کاتدی تر است مهاجرت می کنند و این اتفاق منجر به آزاد شدن گاز هیدروژن می شود.

3-2# خوردگی شیاری (Crevice corrosion)

خوردگی شیاری جزء خوردگی هایی است که در به صورت موضعی ایجاد می شود.

یعنی کاهش ضخامت لوله و فلز در بعضی نقاط به جود می آید و باعث تخریب می شود.

چگونگی به وجود آمدن خوردگی شیاری به این صورت است که وقتی دو فلز یا لوله با پیچ یا پرچ به یکدیگر وصل شده اند بین دو متریال امکان دارد فاصله کمی وجود داشته باشد.

در فاصله اندک بین این دو متریال اکسیژن بسیار کمی وجود دارد ولی در اطراف اکسیژن بیشتری وجود دارد و

این اختلاف پتانسیل اکسیژن بین این دو نقطه باعث می شود که یک نطقه آند و دیگری کاتد باشد و این فرآیند باعث خوردگی می شود.

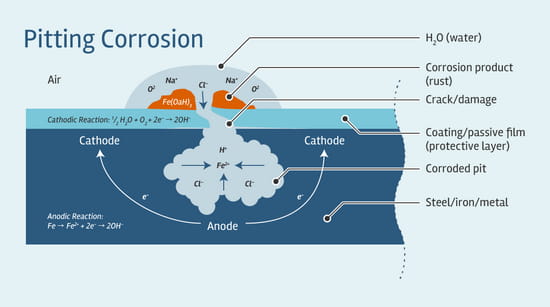

4-2# خوردگی حفره ای (Pitting corrosion)

خوردگی حفره ای شباهت زیادی با خوردگی شیاری دارد و در این حالت هم باید یک نقطه آندی و کاتدی تشکیل شود.

برای خوردگی حفره ای بر روی زائده های کوچکی که روی سطح وجود دارد اختلاف پتانسیل به وجود می آید و آند و کاتد شکل می گیرد و

و خوردگی شروع می شود و در عمق لوله و فلز رشد می کند و باعث تخریب می شود.

خوردگی حفره ای جزء خوردگی های خطرناک است چون روی سطح شکل نمی گیرد و در عمق فلز رشد می کند.

5-2# خوردگی مرز بین دانه ای (Intergranular corrosion)

فلزها از ترکیب دانه های مختلف تشکیل می شوند که به محل وصل شدن دانه ها به یکدیگر مرز بین دانه ای می گویند و

این موضوع باعث می شود گاهی به دلیل شرایط خاصی که در این مرز بین دانه وجود دارد خوردگی ایجاد شود.

6-2# خوردگی خستگی (Fatigue corrosion)

این خوردگی حالتی است که فلز در برابر بارهای نوسانی قرار می گیرد و شرایطی به وجود می آید که در آن بار ها دچار از هم گسیختگی می شوند.

به عنوان مثال وقتی می خواهیم سیم را پاره کنیم دو روش وجود دارد اول اینکه سیم را از دو طرف انقدر بکشیم که پیوندها از هم جدا شوند و پاره شود ولی نیروی زیادی صرف می شود.

راه دوم این است که در یک نقطه از سیم آن را خم و راست می کنیم، انقدر این کار را انجام می دهیم که در آن نقطه دچار شکست می شود.

در این حالت با نیرویی خیلی کم ولی مداوم می توان سیم را پاره کرد.

به این حالت که بار گذاری نوسانی باعث تخریب فلز و در نهایت شکست فلز می شود خوردگی خستگی می گویند.

7-2# خوردگی گزینشی (selective leaching corrosion)

این خوردگی به این صورت است که متریال هایی که ما در دسترس داریم و استفاده می کنیم خالص نیستند و

آلیاژی از عناصر مختلف هستند و اگر در محیط یکی از این عناصر جدا شده و با الکترولیت حل شود به خوردگی جدایشی یا گزینشی منجر می شود.

8-2# خوردگی سایشی (Erosion corrosion)

در علوم مواد دو مبحث وجود دارد به نام های Erosion و Erosion corrosion این دو با یکدیگر متفاوت هستند.

Erosion یا همان فرسایش صرفا مکانیکی است یعنی اینکه به علت سرعت بالای سیال یا وجود ذرات جامد بزرگ و سخت مثل ماسه و حرکت آن ها در لوله با سرعت زیاد و برخورد آن ها با جداره های لوله سایش و تخریب ایجاد می شود.

ولی در Erosion corrosion یا همان خوردگی سایشی آن سطحی که در آن تخریب صورت گرفته است در برابر سیال خورنده قرار می گیرد و

سطح اکسیدی می شود و این واکنش آنقدر انجام می شود تا خوردگی صورت گیرد.

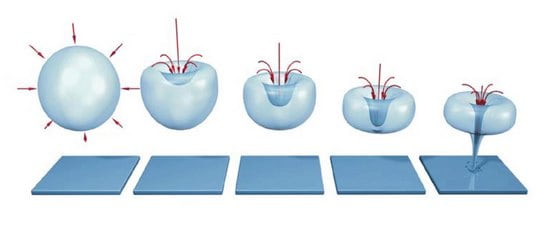

9-2# کاویتاسیون (Cavitation corrosion)

این خوردگی جزء خوردگی های موضعی است که معمولا به علت تخریب مکانیکی صورت می گیرد.

برای توضیح بهتر به یک مثال می پردازیم:

همانطور که در عکس بالا می بینید در داخل لوله سیال در حال حرکت است.

وقتی سیال با فشار زیاد در داخل لوله حرکت می کند و

فشار زیادی به حباب هایی که در حال حرکت هستند وارد شود و

حباب ها به سمت داخل ترکیده می شود و یک سری حباب به اسم میکروجت ها ایجاد می کند که برخورد آن ها با سطح فلز دچار تخریب فلز می شود

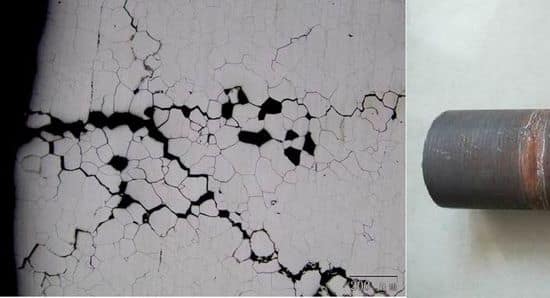

10-2# خوردگی مخرب و ناگهانی (stress corrosion cracking)

این خوردگی به صورت ترک خوردگی است که معمولا توسط تنش ایجاد شده به وجود می آید.

همانطور که از نام این دسته پیداست، این خوردگی ها به صورت ناگهانی ایجاد می شوند، یعنی اینکه تخریب به صورت ناگهانی همراه با ترک خوردگی ایجاد می شود.

در خوردگی ناگهانی سه عامل وجود دارد که هر سه مورد باید باشد تا خوردگی بروز پیدا کند:

- تنش

- مواد دارای استعداد ترک خوردگی

- محیط خاص

11-2# خوردگی میکروبیولوژی (Microbial influenced corrosion)

این نوع خوردگی به علت انجام فعالیت های موجودات زنده است درصورتی که خوردگی های دیگر اثری از وجود موجودات در به وجود آمدن خوردگی نیست.

این موجودات زنده که باعث این تخریب ها می شوند باکتری ها هستند.

یکی از این باکتری ها SRB است SRB یک باکتری است که سولفات را می گیرد و بر اثر واکنش هایی که ایجاد می کند و

با جذب هیدروژنی که دارد، تبدیل می کند به سولفاید یا –S2 در این صورت محیطی که حالت عادی است به محیطی ترش تبدیل می شود.

3# اجزای رنگ و نقش آن ها

در بازرسی رنگ و خوردگی برای اینکه بهتر علت پدیده ها را بدانیم باید با اجزای رنگ و مواد تشکیل دهنده آن آشنا شویم.

اجزای اصلی رنگ به شرح زیر هستند که در ادامه این مقاله مرجع بازرسی رنگ آن ها را بررسی می کنیم:

- پیگمان یا رنگدانه

- رزین

- حلال

- مواد افزودنی

- اکستندرها

1-3# پیگمان یا رنگدانه

پیگمان ها به دو دسته تقسیم می شوند:

- رنگ پایه که برای استحکام و تقویت رنگ است.

- رنگ دانه که فام (Hue) رنگ را مشخص می کند.

پیگمان ها اجزای بسیار کوچکی به اندازه های 0.1 تا 2 میکرون هستند و دارای شکل های مختلفی از جمله صفحه ای، کروی، سوزنی و مکعبی هستند.

نقش و عملکرد پیگمان ها به این صورت است که می توانند از تخریب سطح به وسیله اشعه ماورای بنفش جلوگیری کنند.

یکی از کارهای دیگری که پیگمان ها انجام می دهند تقویت استحکام مکانیکی رنگ ها است و

دیگر کار آن ها این است که می توانند به رنگ خاصیت ضدخوردگی دهند.

از دیگر عملکرد های پیگمان ها می توان به جلوگیری از نفوذ آب و رطوبت به رنگ اشاره کرد.

هر چه میزان پیگمان در رنگ بیشتر باشد رنگ مات تر می شود.

رنگ دانه های مختلفی در دوره های مختلف به بازار آمده است که بعضی از آن ها مثل اکسید آهن و اکسید سرب به علت سمی بودن دیگر مورد استفاده قرار نمی گیرد و

دیگر رنگ دانه ها مثل کرومات، زینک فسفات ها و پودر روی که قسمت عمده جامد رنگ را دربرمی گیرد مورد استفاده قرار می گیرند.

1) دسته بندی رنگ دانه از لحاظ فام دهی

- اکسید آهن: رنگ قرمز را برای ما ایجاد می کند و بیشتر برای پوشش های آستری مورد استفاده قرار می گیرد.

- دی اکسید تیتانیوم: رنگ سفید را ایجاد می کند مقاومت خوبی در برابر UV دارد.

- سرب و کادمیوم و مولیبدات: رنگ نارنجی را تولید می کند پشت پوشانی خوبی ایجاد می کند.

- فریک فرو سیانید پتاسیم: رنگ آبی را ایجاد می کند و مقاومت اسیدی خوبی ایجاد می کند.

- اکسید کرم: رنگ سبز را ایجاد می کند و پایداری خوب حرارتی ایجاد می کند.

2) عوامل تاثیرگذاری رنگدانه ها

از جمله مواردی که رنگدانه می تواند در آن تاثیرگذار باشد پیوستگی رنگ است.

این مفهوم پیوستگی در رنگ دو نوع دارد: اول پیوستگی بین خود اجزای رنگ و دیگری پیوستگی رنگ با فلز زیر آن.

یکی دیگر از عواملی که رنگدانه می تواند داشته باشد جلوگیری از اشعه ماورای بنفش است.

معمولا رنگ اپوکسی اگر به طور طولانی مدت در معرض اشعه ماورا بنفش باشد می تواند دچار تخریب شود به این شکل که

اشعه ماورابنفش با برخورد به سطح باعث شکستن پیوندهای رنگ و ایجاد شدن رادیکال های آزاد می شود که

باعث به وجود آمدن تخریب گچی شدن می شود.

2-3# رزین

از معنای لغوی رزین که به معنای چسب است، مشخص است که وظیفه آن در کنار هم نگه داشتن اجزای مختلف رنگ است و

ما مجبور هستیم به رنگ موادی مثل رزین را اضافه کرده تا بتوانیم قدرت چسبندگی رنگ و پوشانندگی حفره ها و نقاط خالی را اضافه کنیم.

خواص رزین ها

- قدرت تر شوندگی: این مورد از مهمترین خواص رزین ها است. چون جسم جامد با جامد هیچ چسبندگی برقرار نمی کند و حتما باید قسمت تر دارای چسبندگی وجود داشته باشد.

- جلوگیری از نفوذ رطوبت: رزین ها با ایجاد پیوستگی شدید میان اجزای رنگ باعث می شوند که از نفوذ رطوبت به رنگ و سپس در ادامه به سطح جلوگیری شود.

- افزایش مقاومت شیمیایی: بعضی از رنگ ها در محیط های قلیایی یا اسیدی قرار دارند پس باید از رزین مخصوص آن محیط استفاده کرد تا مقاومت شیمیایی آن افزایش پیدا کند.

- افزایش مقاومت سایشی: در مواردی که سیال با فشار زیاد وارد محیطی می شود، پوشش رنگی باید مقاومت سایشی بالایی داشته باشد که دچار تخریب نشود.

3-3# حلال ها

مهم ترین خاصیت و مشخصه حلال ها، ایجاد سیالیت و خاصیت ویسکوزیته یا گرانروی برای رنگ است تا بتوان آن را به راحتی روی سطوح اعمال کرد.

یکی دیگر از موضوعات مهم برای رنگ ها پخت رنگ و خشک شدن رنگ است.

برای سطوحی که در داخل هستند و پوشش داخلی محسوب می شود با ترکیباتی که به وسیله حلال ها در رنگ ایجاد می کنیم زمان خشک شدن و پخت رنگ را کنترل می کنیم.

انواع حلال ها به شرح زیر است:

- استات: اتیل استات و متیل استات

- کتون: سیکلو هگزانول و استون

- الکل: ایزوپروپیل

- آروماتیک: بنزن و تولوئن

- آلیفاتیک: ایزوبوتانول

یک نکته در این باره لازم توجه است که باید گفت و آن تفاوت میان تینر و حلال است.

تینر ماده ای است که به عنوان عاملی برای کاهش ویسکوزیته استفاده می شود؛

ولی حلال جزئی از رنگ است که به رنگ در زمان تولید اضافه می شود.

4-3# مواد افزودنی

بخش دیگری از ترکیبات سازنده رنگ ها که در بازرسی رنگ باید به خوبی مورد شناخت قرار بگیرد مواد افزودنی هستند.

این مواد جزء موادی هستند که مقدار اندکی از آن ها تاثیر زیادی در رنگ دارد و از مهمترین مواد افزودنی (additive) می توان به موارد زیر اشاره کرد:

- آنتی فوم ها برای جلوگیری از تولید حباب

- مواد بهبود پخت رنگ

- مات کننده

- حشره کش

- ضد ته نشینی

- هم تراز کننده

- مواد جلوگیری از رویه بستن رنگ

5-3# اکستندر یا پرکننده ها

از این مواد معمولا در لایه های میانی برای کنترل نفوذ یون استفاده می شود که باعث افزایش ضربه پذیری و افزایش مقاومت نفوذپذیری در برابر آب ایجاد می شود و ملاحظات اقتصادی نیز دارد.

از مهم ترین اکستندرها می توان به موارد زیر اشاره کرد:

- سیلیکات ها

- کربنات ها

- سولفات

- سیلیسیک اسید

4# روش های آماده سازی سطح

در حوزه بازرسی رنگ باید این موضوع را همواره به خاطر داشته باشیم که

آماده سازی سطح اهمیت بسیار بالایی در حفاظت از سطوح دارد.

به صورتی که اگر خود سطح دارای کیفیت بالایی نباشد ولی آماده سازی خوبی داشته باشد در برابر سطحی که متریال خوبی داشته ولی آماده سازی خوبی نداشته باشد تخریب کمتری دارد.

برای آماده سازی سطح به دو موضوع مهم باید دقت شود:

- درجه زبری: ما به وسیله بلاستینگ (blasting) یا آماده سازی سطح زبری روی سطح ایجاد می کنیم که چسبندگی رنگ روی سطح بهتر قرار بگیرد.

- درجه تمیزی: یکی دیگر از عوامل مهم درجه تمیزی است چون خیلی از تخریب ها و عیوب سطح در آینده به علت عدم تمیزی سطح است.

1-4# علل تخریب رنگ و پوشش

- حدود %70 از علل تخریب رنگ و پوشش به عدم آماده سازی سطح وابسته است.

- 6% از این علل به علت شرایط محیطی است.

- حدود %12 به علت اعمال اجرای نامناسب رنگ و پوشش است.

- 9% به علت استفاده از رنگ نامناسب و اشکالات در فرمولاسیون رنگ برای سطح است.

5# روش آماده سازی سطح با مواد ساینده

تا این بخش از مقاله مرجع بازرسی رنگ به بررسی مفاهیم مربوط به خوردگی و آشنایی با ساختار رنگ ها پرداختیم.

در ادامه نوبت به آن رسیده که با هم بیشتر به مبحث پوشش دهی سطوح با استفاده از رنگ و شیوه های بازرسی آن بپردازیم، همراه ما باشید.

1-5# تاریخچه

آماده سازی سطح به روش مواد ساینده و بلستینگ را بنیامین تیل من در سال 1870 اولین بار اختراع کرد.

او در محلی زندگی می کرد که در مجاورت ماسه ها قرار داشته است و وقتی دید که

رد ماسه ها روی شیشه می ماند و یک حالت زبری ایجاد می کند و آن را تمیز می کند.

سپس به این فکر افتاد که اگر این ماسه با فشار بسیار زیاد پرتاب شود، این کار باعث تمیزکاری سطح می شود و

تا امروز این روش بهترین روش آماده سازی سطح است.

2-5# مزایا و معایب مواد ساینده سطح

روش مواد ساینده را می توان یکی از بهترین مواد برای آماده سازی سطح از لحاظ درجه تمیزی و زبری نام برد و

همچنین باعث ایجاد چسبندگی بهتر روی سطوح نیز می شود.

اما مواد ساینده دارای معایبی نیز هستند از مهم ترین عیب هایی که دارند ایجاد گرد و غبار و آلودگی صوتی زیاد است که

این موضوع شاید در بعضی مناطق برای دستگاه ها و تجهیزات مضر باشد.

یک مورد دیگر اینکه در بعضی تجهیزات، پاشش مواد ساینده روی آن ها باعث آسیب زدن به آن ها می شود و

به این دلیل باید این تجهیزات را کاور کرد و پوشاند.

یکی دیگر از معایب مواد ساینده این است که به وسیله آن نمی توان نمک های روی سطح را پاک کرد.

و مهم ترین موضوع درباره مضرات مواد ساینده ماسه ای این است که برای سلامتی مضر است؛

زیرا وقتی ماسه با سطوح برخورد می کند و متلاشی می شود، از خود سیلیس آزاد می کند و

با استنشاق این سیلیس آزاد و نشستن این ذرات در ریه ممکن است باعث بیماری و سرطان ریه شود

به همین دلیل چندین سال است که استفاده از مواد ساینده ماسه ممنوع است.

3-5# انواع مواد ساینده

- Shot blasting (ساچمه): ساچمه ها از جنس چدن هستند و معمولا برای برداشتن و کاهش حجم میل اسکیل ها استفاده می شود.

این ماده، چندبار مصرف است و از آن در اعمال پوشش روی لوله ها استفاده می شود.

در این نوع آماده سازی سطح از ساچمه ها به تنهایی استفاده نمی کنیم و به همراه آن از گریت استفاده می شود.

ساچمه ها میل اسکیل ها را می شکنند و گریت ها نیز زبری با زاویه و عمق مناسب ایجاد می کنند.

- Coper slugs (مسباره): مسباره یکی از پرکاربردترین مواد ساینده است که

محصول فرعی کوره های مس است که به همین دلیل دارای قیمت پایینی است ولی یک بار مصرف است.

- Metallic grit (گریت): این ماده ساینده از ضایعات فلز و خورد کردن و ریز کردن آن ها به دست می آید و

به علت سختی ای که دارد می توان چندین بار آن را مصرف کرد و اثر مناسبی دارد.

- Garnet (گارنت): گارنت یک نوع سنگ معدنی است که دارای رنگ پوست پیازی و صورتی است و در هند بسیار زیاد است.

چندبار مصرف است و گرد و غبار زیادی ندارد و به همین علت برای مکان هایی که مشکل گرد و غبار دارند بسیار مناسب است.

- Synthetic abrasives (مواد ساینده مصنوعی): این مواد دارای اکسید آلومینیوم و سیلیکون کاربات هستند که

سختی بسیار بالایی دارند و برای برداشتن جسم های خیلی سخت از روی سطح می توان از این مواد استفاده کرد؛

ولی هزینه بسیار زیادی دارند که تنها عیب آن ها است.

- Walnut shells (مواد ساینده گیاهی): این مواد ساینده را از مواد گیاهی و از جمله پوست گردو درست می کنند و

برای مصارفی مناسب هستند که سطوح دارای حساسیت بوده و نمی توان از مواد ساینده سخت استفاده کرد؛ مانند بدنه هواپیما.

4-5# مشخصات مواد ساینده

- Shape (شکل ظاهری): در برخورد ساچمه ها شکل ظاهری مواد ساینده به این صورت است که

به شکل منحنی نرم و صاف هستند و باعث می شوند چسبندگی کم شود؛

ولی مواد ساینده نامنظم یک سطح خشن و دارای زبری مناسب و سخت ایجاد می کنند که باعث می شوند چسبندگی بهتر شود. - Density (دانسیته): هرچه دانسیته ماده ساینده بالاتر باشد یعنی چگالی بیشتری داشته باشد انرژی برخورد بیشتری ایجاد می کند و

انرژی برخورد بیشتر به معنای ضربه شدیدتر به سطح و ایجاد زبری بیشتر است، پس هرچه دانسیته بالاتر باشد زبری بیشتر خواهد بود. - Hardness (سختی): هرچه ماده ساینده سختی بالاتری داشته باشد میزان زبری آن هم بیشتر می شود.

- Size (سایز مواد ساینده): هر چه سایز مواد ساینده بزرگتر باشد زبری بیشتری به ما می دهد و هرچه سایز کوچکتر باشد زبری کمتری می دهد؛

ولی تمیزی بیشتری دارد و سرعت بالاتر می رود.

6# بررسی عیوب سطح و طراحی

در این قسمت به بررسی عیوب و نواقص سطوح فلز یا طراحی می پردازیم:

1-6# نواحی غیرقابل دسترس یا به سختی قابل دسترس

در بعضی از مواقع مکان هایی وجود دارد که فردی که قرار است رنگ آمیزی را انجام دهد امکان حضور در آن مکان به علت سختی را ندارد.

به همین علت باید با دستگاه ها و لوازم خاص به رنگ آمیزی آن نقاط بپردازد و

اگر بازرس دقت کافی را انجام دهد و از آینه های مخصوص استفاده کند می تواند نقاطی را پیدا کند که از دست اپراتور رنگ آمیزی جا مانده است.

نقاطی هم وجود دارند که به سختی می توان به آن ها دسترسی پیدا کرد؛

مانند دکل های نفتی روی دریا که نقاطی دارد که اپراتور به سختی می تواند به رنگ آمیزی و بلاستینگ آن پردازد و

قطعا کیفیت کار در این نقاط به خوبی نقاط دیگر نمی شود و

در این نقاط باید از رنگ هایی خاص که دارای آماده سازی آسان تری هستند استفاده کرد که به سطوح آسیب نزند.

2-6# اتصالات پیچ و مهره ای

نقاط پیچ و مهره ای و اتصالات از جمله مکان هایی است که

به علت باز و بست کردن و آچار کشی که روی آن ها صورت می گیرد باعث می شود رنگ ها و پوشش آن ها از بین رفته و باعث تخریب و در نهایت خوردگی می شود.

برخی دیگر از اتصالات پیچ و مهره ای به این صورت است که ممکن است تا چندین سال باز نشوند و

در این حالت می توان این نوع از پیچ ها را رنگ آمیزی کرده و

راه کار دیگر این است که از پیچ هایی با روکش های تفلونی استفاده کرد.

راه دیگر برای جلوگیری از خوردگی و تخریب پیچ و مهره ها گریس کاری ادواری رزوه ها و مهره ها است؛

ولی اگر فکرکنیم فقط با یکبار گریس زدن این مشکل رفع می شود بزرگترین اشتباه است؛

چون اثر منفی که بعد از گریس کاری و خشک شدن گریس به وجود می آید بیشتر از گریس نزدن است چون گریس به خودی خود باعث ایجاد تخریب می شود و

این کار باید به صورت دوره ای انجام شود.

3-6# عیوب جوش و جوشکاری

یکی از نقاطی که خوردگی و زنگ زدگی از آن ها شروع می شود نقاطی است که در آن جوشکاری صورت گرفته است.

معمولا دو حالت دارد:

اول اینکه در زمانی که جوشکاری انجام شده است گل جوش ها گرفته نشده و

بعد از مدتی این گل جوش ها ریخته و سطح جوش در معرض هوا و محیط قرار می گیرد و شروع به خوردگی و زنگ زدن می کند.

حالت دوم لبه های تیزی که از جوش باقی می ماند به علت اینکه سطح مقطع خیلی کمی دارند باعث می شود در رنگ آمیزی به خوبی پوشش صورت نگیرد و

همان نقطه شروع زنگ زدگی و تخریب می شود.

و بهترین کار این است که بعد از انجام عملیات جوشکاری حتما قسمت های جوشکاری شده را با سنگ صاف کرد و تمام گل جوش ها و نقاط تیز را از بین برد.

یکی دیگر از ایرادات جوشکاری، پاشش های جوش در زمان جوشکاری است که این ها بعد از مدت ها ریزش می کنند و

کنده می شوند برای رفع این مشکل قبل از اعمال زنگ و پوشش با برس نقاطی که پاشش یا حتی گل جوش بوده را می توان از بین برد و بعد از آن رنگ آمیزی را انجام داد.

4-6# زوایای پشت به پشت

در بعضی مواقع مانند زمانی که قرار است دو سازه فلزی به یکدیگر متصل شوند مانند پل های عابر پیاده که با پیچ و اتصالات به یکدیگر وصل هستند.

در این شرایط به دو قسمتی که روی یکدیگر قرار می گیرند تا به یکدیگر وصل شوند، دسترسی نداریم و

اگر بعد از انجام کار بخواهیم رنگ آمیزی انجام دهیم این نواحی که به اصطلاح پشت به پشت می گویند پوشش داده نمی شوند و

این نقاط جای مناسب برای شروع تخریب است.

برای رفع این مشکل باید قبل از انجام کار قسمت هایی که قرار است در پشت قرار بگیرند را رنگ آمیزی کنیم و بعد اقدام به وصل کردن کنیم.

ولی در اصل این روش طراحی درست است؛ چون اگر این قسمت ها قبل از نصب رنگ شده باشند باز هم بعد از نصب و بهره برداری احتمال دارد دچار تخریب شوند و

دیگر به آن ها دسترسی وجود ندارد و با نفوذ آب به آن قسمت ها دچار تخریب و زنگ می شود.

5-6# نواحی تجمیع آب و مواد خورنده

این مشکل هم به علت طراحی نامناسب است، که در ساخت یک سازه باعث ایجاد نقاطی می شود که

قابلیت تجمیع آب و مواد الکترولیت را دارد و به مرور زمان در این نقاط تخریب صورت می گیرد.

7# روش های اعمال پوشش

در این بخش از مقاله مرجع بازرسی رنگ سعی داریم شما را با انواع روش های مناسب اعمال پوشش سطوح آشنا کنیم.

انتخاب روش اعمال پوشش به نوع رنگ بستگی دارد.

به این شکل که بعضی از رنگ ها با یک روش اعمال می شوند و این که از چه روشی اعمال شود هم در دیتاشیت رنگ معمولا گفته شده است.

و دیگر عاملی که مهم تر از دیتاشیت است برای انتخاب روش اعمال رنگ و پوشش مشخصه فنی رنگ است.

مشخصه های فنی برای انتخاب رنگ موارد زیر هستند:

- سایز و اندازه محلی که باید رنگ آمیزی شود

- پیچیدگی و شکل هندسی که باید رنگ آمیزی شود

- حساسیت و اهمیت اجسام و نواحی مجاوری که باید رنگ آمیزی شود

- محدودیت مالی

1-7# انواع روش های اعمال پوشش

1) برس (Brush)

این روش از روش های قدیمی و از اولین روش های اعمال پوشش و بسیار کند است.

ولی در بسیاری از مکان ها و حالت ها هنوز از این روش استفاده می شود مانند نواحی رنگ آمیزی نواری.

مزایای این روش عبارت اند از:

- هزینه آن پایین است

- برای کارهای کوچک مناسب است

- نیاز به نیروی برق ندارد

2) غلتک (Roller painting)

رولر یا غلتک نسبت به برس سرعت بالاتری دارد ولی فقط مخصوص نواحی است که صاف هستند.

از معایب رولرها می توان به این موضوع اشاره کرد که

اگر رنگ از رنگ آمیزی قبلی روی رولر باقیمانده باشد در رنگ آمیزی بعدی این رنگ خشک شده به حالت پله شده و مناسب نیست.

3) اسپری هوا (Air spray)

رنگ آمیزی به روش اسپری هوا به این شکل است که رنگ از وسط و هوا از دو طرف دیگر خارج می شود و پاشش می کند.

راندمان رنگ آمیزی به روش اسپری هوا بین 30 تا 35 درصد است، یعنی حدود 70 درصد آن هدر می رود.

از مزایای این روش می توان به موارد زیر اشاره کرد:

- راه اندازی سریع دستگاه و سادگی اعمال

- پوشش و اعمال یکنواخت در سطح

- ارزان بودن سامانه نسبت به اسپری بدون هوا

- قابل تنظیم بودن پاشش

از معایب این روش می توان به موارد زیر اشاره کرد:

- عدم امکان اعمال رنگ های ویسکوز و های بیلد

- راندمان پایین

- عدم امکان استفاده برای رنگ های حفاظتی

روش های اعمال رنگ به وسیله اسپری هوا:

- جاذبه: در این روش محفظه رنگ در بالا قرار دارد و رنگ تحت جاذبه به پایین می آید و

هوا هم از آن پایین می آید و در نهایت پاشش توسط هوا صورت می گیرد. - مکشی: این شکل است که اول از همه هوا بافشار خارج می شود و در کنار خود رنگ را به صورت مکشی بالا می آورد.

4) اسپری بدون هوا (Airless spray)

بعد از دستگاه های اسپری هوا دستگاه های بدون اسپری هوا به بازار آمد که

دارای فشار هوای 500 تا 650 psi است و دارای راندمان 50 تا 55 درصد است.

از مزایای این روش می توان به موارد زیر اشاره کرد:

- امکان اعمال رنگ های ویسکوز و های بیلد

- مناسب برای رنگ های حفاظتی

- نفوذ و پوشش بهتر رنگ به درون حفره ها

- امکان اعمال رنگ ها بدون حلال

- سرعت بالای اعمال رنگ نسبت به روش های دیگر

- راندمان بالاتر نسبت به اسپری هوا

- عدم نیاز به کمپرسور هوا

از معایب این روش می توان به موارد زیر اشاره کرد:

- دامنه پاشش قابل تنظیم نیست و فقط با تعویض نازل امکان پذیر است

- هزینه زیادی نسبت به روش اسپری هوا دارد

- اعمال رنگ یکنواخت و کاملا صاف میسر نیست

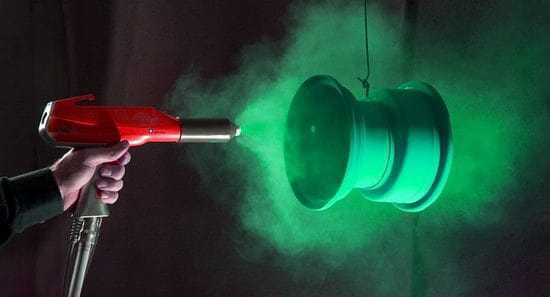

5) الکترواستاتیک (Electrostatic)

روش الکترواستاتیک نسبت به روش های دیگر جدیدتر است.

در این روش پودر رنگ ها را باردار می کنند و بدنه ای که قرار است رنگ آمیزی شود را دارای بار مثبت می کنند.

روند کار به این شکل است که به علت تفاوت بار الکتریکی بین رنگ و محل یا جسم رنگ آمیزی، رنگ جذب سطح می شود.

در این روش عملا پرتی رنگ وجود ندارد و راندمان در این روش حدود 75 درصد است.

در روش الکترواستاتیک رنگ به صورت کاملا یکنواخت و با ضخامت یکنواخت روی سطح پوشش داده می شود و

مناسب وسایلی است که دارای حفره ها و قسمت هایی است که امکان دارد به روش های دیگر به علت دسترسی سخت به آن نقاط رنگ آمیزی سخت باشد.

مزایای روش الکترواستاتیک به شرح زیر است:

- نیاز کمتر به نیروی کار

- ضخامت کاملا یکنواخت

- راندمان بالا (75 درصد)

- سرعت عمل بالاتر در اعمال پوشش

- کاهش زمان و هزینه تمیزکاری دستگاه

- عدم وجود شره کردن

معایب روش الکترواستاتیک به شرح زیر است:

- هزینه بالای تجهیزات

- فقط برای قطعات و شرایط خاص قابل استفاده است

2-7# سیستم رنگ (سامانه های پوششی)

سیستم رنگ به این صورت است که به عنوان مثال در یک پالایشگاه انواع مختلفی از لوله ها وجود دارد، از جمله لوله هایی که در خشکی دمای خیلی بالا دارد و

لوله هایی که در قسمت پساب است و پوشش هایی که داخل مخازن استفاده می شود.

در این صورت برای تمام این شرایط نمی توان از یک پوشش استفاده کرد.

3-7# معرفی لایه های رنگ

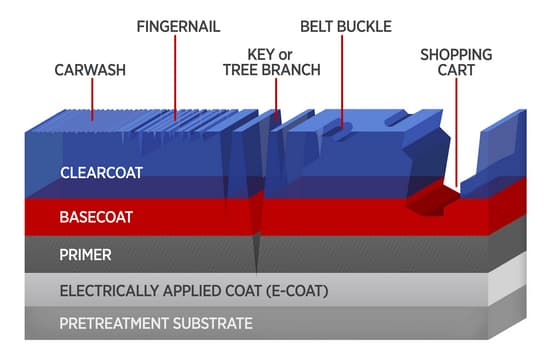

بر اساس تصویر زیر هر رنگ می تواند یک کدام از این لایه ها را داشته باشد یا اینکه همه این لایه ها را دربربگیرد.

- پرایمر: مهمترین لایه ای که با فلز در تماس مستقیم است پرایمر است و

در این صورت چسبندگی آن اهمیت بالایی دارد این لایه دارای خواص ضد خوردگی است و

اندازه رنگ دانه های آن از لایه های دیگر بزرگتر است و اینکه چون در تماس مستقیم با سطح فلز است خاصیت ضد خوردگی دارد. - لایه میانی: لایه میانی جزء لایه هایی است که در بعضی از موارد وجود ندارد و اجباری نیست.

معمولا این لایه ها دارای بیشترین ضخامت را میان لایه های دیگر دارند و

معمولا در این لایه ها از پیگمان های mio استفاده می شود و

اکستندرها که به علت خاصیت محافظت از پرایمر معمولا در این لایه مورد استفاده قرار می گیرد. - لایه رویه: لایه رویی بستگی به محیط استفاده دارد.

اگر سطح اتمسفریک باشد یعنی به عنوان پوشش خارجی لوله باشد و در معرض نور خورشید قرار داشته باشد، باید مقاوم در برابر اشعه UV باشد و

به علت سرعت حرکت سیال در آن باید مقاوم در برابر سایش باشد و

یا در حالتی دیگر سطح ما در معرض آب دریا که دارای میکروارگانیزم و باکتری ها است که

با چسبیدن به سطح و افزایش سطح بایو فیلم باعث به وجود آمدن خوردگی های بدی می شود در این شرایط است که

باید از لایه رویه مقاوم در برابر میکروارگانیزم ها استفاده کرد.

8# انواع عیوب در بازرسی رنگ

برای امکان داشتن یک بازرسی رنگ بسیار خوب باید با عیوب و مشکلاتی که ممکن است برای رنگ و پوشش ها به وجود بیاید به خوبی آشنا باشیم.

در ادامه مقاله مرجع بازرسی رنگ به بررسی 16 مورد از عیوب اصلی که برای رنگ ها رخ می دهد می پردازیم.

این عیوب ممکن است علل متفاوتی داشته باشند.

یک سری از عیوب به علت عدم آماده سازی مناسب سطح است مثل سطحی که بلاستینگ آن به خوبی انجام نشده است یا فرآیند زبری و تمیزی سطح به خوبی انجام نشده است.

بعضی دیگر از عیوب به علت انتخاب نادرست رنگ هستند به عنوان مثال سطح دارای دمای خیلی بالاست ولی رنگ این خاصیت تحمل دما را ندارد.

علت دیگر عیوب رنگ روش اعمال نامناسب آن ها است.

یکی دیگر از علت های عیوب، خشک نشدن رنگ و اعمال لایه بعدی رنگ روی رنگ خیس است.

این موارد جزء عمومی ترین عیوب رنگ ها به شمار می روند.

1-8# گچی شدن رنگ (Chalking)

در این عیب رنگ به صورت پودر و گچ شده و وقتی دست روی رنگ می کشید رنگ به صورت خاک روی دست می نشیند.

علت این تخریب این است که رنگ تحمل نور خورشید و اشعه ماورا بنفش را ندارد و

در مدت طولانی باعث می شود شاخه پلیمری از هم دیگر بپاشد و

باعث تخریب می شود که اثر این تخریب به صورت گچی شدن نمایش پیدا می کند و

در نتیجه آن مقاومت سطح از بین می رود به راحتی نفوذ مواد خورنده و آب در آن بیشتر می شود.

راه جلوگیری از این تخریب هم استفاده از رنگ های مقاوم در برابر اشعه ماورا بنفش و به خوبی انجام دادن میکسینگ رنگ قبل از اعمال آن است.

2-8# تاول زدگی رنگ (Blistering)

تاول زدگی می تواند به علت های متفاوتی به وجود آید.

- تاول زدگی اسمزی

زمانی که نمک های روی سطح به درستی تمیز نشود و روی سطح باقی بمانند بعد از اعمال پوشش به علت اختلاف غلظت موجود در نمک و رطوبت زیر سطح و روی سطح انتقال جرم در سطح صورت می گیرد و

رطوبت از رنگ عبور کرده و توسط نمک ها جذب می شود و حجم پیدا می کند و به رنگ فشار می آورد تا

رنگ باد کرده و به صورت تاول زدگی دیده شود.

روش جلوگیری از این تاول زدگی اندازه گیری مقدار نمک سطح قبل از اعمال رنگ

و بعد تمیز کاری و شستشو با آب و دوباره اندازه گیری نمک سطح و سپس اعمال رنگ و پوشش است.

- پدیده الکترو اسمزی

این نوع تاول زدگی است که شبیه به تاول زدگی اسمزی است زمانی رخ می دهد که

تجهیزات در حضور سیستم حفاظت کاتدی هستند و

در سیستم هایی که در روی آن ها نمک وجود دارد این ولتاژ سیستم های حفاظت کاتدی باعث می شود نفوذ آب به زیر سطح راحت تر شود و

سپس رطوبت در آن نفوذ کرده و آب زیر رنگ تشکیل شود و تاول زدگی صورت بگیرد.

در این تاول زدگی راهکار و روشی برای جلوگیری از آن وجود ندارد.

- تاول زدگی بر اساس آماده سازی نامناسب سطح

اگر در زمان آماده سازی سطح، سطح به خوبی تمیز نشود و بر روی سطح مواد چربی و گیریس مانده باشد، بعد از اعمال رنگ به مرور زمان این چربی ها موادی از خود آزاد می کنند که باعث ایجاد تاول می شود.

راه حل جلوگیری از این تاول زدگی شستشو با حلال است که باعث تمیز و عاری از هر نوع چربی شدن سطح می شود.

3-8# ترک گلی رنگ (Mud cracking)

این نوع تخریب مربوط به رنگ های زینک اتیل سیلیکات است.

این تخریب زمانی به وجود می آید که رنگ زینک اتیل سیلیکات را با ضخامت زیاد روی سطح اعمال کنیم و

این مشکل به علت ناآگاهی اپراتور و اعمال رنگ با ضخامت بیش از حدود 80 میکرون است.

4-8# ترک خوردگی رنگ (cracking)

ترک خوردگی یکی دیگر از آسیب هایی است که در رنگ ها و پوشش ها اعمال می شود و این تخریب معمولا به علت تنشی که در خود رنگ به وجود آمده حادث می شود.

این تنش ها که باعث ترک می شوند عبارت اند از فشار داخلی، استرس داخلی و عدم تطابق لایه ها مختلف رنگ با یکدیگر.

5-8# پوست تمساحی شدن رنگ (Alligatoring)

پوست تمساحی هم یک نوع ترک خوردگی است ولی با این تفاوت که عمق آن کم است و به سطح فلز نمی رسد.

علت این تخریب به خاطر این است که لایه های زیرین در زمان اعمال به خوبی خشک نشده اند و و روی آن رنگ زده شده و

بعد از مدت ها این لایه ها زیر دچار تنش شده و باعث ایجاد ترک در لایه های رویی می شود.

6-8# چشم ماهی شدن رنگ (eye fish)

عیب چشم ماهی معمولا در زمان های گذشته به علت ضعف در کیفیت رنگ ها به وجود می آمد این عیب امروزه دیگر دیده نمی شود.

علت به وجود آمدن آن نیز به خاطر وجود سیلیس روی سطح و آماده سازی نامناسب بوده است.

7-8# شیری شدن رنگ (blushing)

این آسیب باعث ایجاد کاهش چسبندگی بین لایه زیر با لایه بالایی می شود و

بیشتر روی رنگ های اپوکسی و اپوکسی پلی امین به وجود می آید.

روند به وجود آمدن این تخریب به این شکل است که زمانیکه رنگ های اپوکسی در حال خشک شدن هستند اگر محیط مرطوب باشد، حلال هایی آزاد می کند که

در اعمال فرآیند شیمیایی با هوای محیط باعث اینجاد لکه هایی می شود.

به همین علت برای جلوگیری از این تخریب اگر در شرایط رطوبت بالا باشیم نباید رنگ آمیزی صورت گیرد و تا خشک شدن کامل سطح باید صبر کنیم.

8-8# سوراخ شدن رنگ (pine holes)

pine holes به نقاط سرسوزنی و منفذ خیلی ریز می گویند که روی سطح ایجاد می شود و در عمق رنگ ادامه پیدا می کند.

برای علت به وجود آمدن این عیب نیز می توان به این اشاره کرد که اعمال رنگ و پوشش در سطوح خیلی داغ باعث عمل تبخیر ناگهانی و نمایش عیب سرسوزنی می شود.

و همچنین اگر از مقدار حلال نامناسب استفاده کنیم و میکسینگ به درستی انجام نشود نیز عیب سرسوزنی ممکن است رخ دهد.

9-8# پوست پرتقالی شدن رنگ (Orange peeling)

این عیب به این علت پوست پرتقالی نامیده شده که وقتی رنگ دچار تخریب می شود سطح آن مانند پوست پرتقال دچار ناهمواری می شود.

از علل به وجود آمدن این عیب نیز می توان به مواردی چون رعایت نکردن تنظیمات گانی که رنگ با آن اعمال می شود و

همچنین اگر سرعت بالای تبخیر و کم بودن فاصله گان با سطح اعمال اشاره کرد.

برای جلوگیری از این عیب نیز باید فشار هوا در اعمال رنگ به درستی تنظیم شود و فاصله گان با سطح حدود 30 سانتی متر تنظیم شود.

10-8# شره کردن رنگ (sap/paint runs)

شره کردن معمولا به علت اعمال حجم زیاد رنگ و یا فاصله کم گان با سطح است.

اگر قطر نازل زیاد باشد و یا زاویه پاشش مناسب نباشد و میزان حلال در رنگ زیاد بوده باشد نیز باعث شره کردن می شود.

11-8# ورقه ورقه شدن رنگ (flaking)

در این عیب ورقه ورقه شدن، رنگ پوسته شده و از روی سطح کنده می شود.

مهمترین علت ایجاد این عیب عدم زبری مناسب روی سطح است.

دومین علت، وجود رطوبت روی سطح است که باعث از بین رفتن پیوند شیمیایی بین سطح و رنگ و بلند شدن رنگ می شود.

اگر قبل از رنگ زدن محل دچار زنگ زدگی شده باشد رطوبت را انتقال می دهد و

یا اینکه اثرات و بقایای چربی روی سطح بوده باشد باعث از بین رفتن پیوند شیمیایی بین رنگ و سطح می شود و در نتیجه عیب ورقه شدن حاصل می شود.

12-8# جداشدن رنگ از لایه زیرین رنگ (lifting)

این عیب به این شکل است که رنگ از لایه زیرین خود اضافه طول داده باشد و بلند شده باشد.

استفاده از تینر نامناسب و آماده سازی نامناسب سطح و عدم تطابق لایه های مختلف رنگ باعث ایجاد این عیب در سطح رنگ می شود.

برای جلوگیری از این عیب باید از رنگ های تطابق پذیر استفاده کرد.

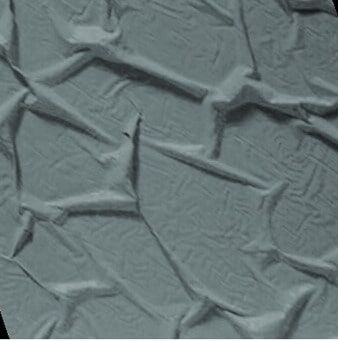

13-8# چروکیدگی رنگ (wrinkling)

در بعضی از رنگ های خاص به علت اعمال حجم زیاد و ضخیم رنگ روی سطح عیب چروکیدگی ایجاد می شود.

اگر دمای خشک شدن زیاد باشد و یا از موادی استفاده کنیم که تطابق نداشته باشند نیز باعث این عیب می شود.

14-8# جداشدن رنگ از روی سطح (peeling)

این عیب مثل عیب flaking است با این تفاوت در این عیب به صورت تکه ای و قطعه های بزرگ رنگ از سطح جدا می شود.

علت ایجاد این عیب آماده سازی نامناسب سطح و زبری نامناسب سطح است که

باعث می شود پیوند مناسبی روی سطح و رنگ ایجاد نشده و در نهایت peeling ایجاد می شود.

15-8# اسپری خشک (Dry spray)

این عیب به این صورت است که سطح رنگ یک سطحی ناهموار و زبر را تشکیل می دهد و مانند پوشش کنیتکس می شود.

مهمترین علت به وجود آمدن این عیب کمبود حلال در رنگ است چون حلال در رنگ باعث می شود خیسی رنگ روی سطح تا خشک شدن حفظ شود.

علت دیگر فاصله زیاد گان از سطح مورد نظر است، این فاصله زیاد باعث می شود که

در مسیری که دانه های رنگ به سطح برسند مقداری از حلال آن ها

تبخیر شده و وقتی به سطح می رسند مقداری خشک شده و به صورت زبر روی سطح قرار می گیرند.

9# بازرسی رنگ و پوشش خطوط لوله

تا اینجای مقاله مرجع بازرسی رنگ اهمیت پوشش ها در جلوگیری از تخریب و خوردگی را متوجه شده ایم و

در ادامه قسمت مهمی که باید به آن پرداخت بازرسی رنگ و پوشش در خطوط لوله است.

پوشش بر روی لوله ها بهتر است در کارخانه انجام شود تا اینکه در محل پروژه باشد،

به غیر از شرایطی خاص مثل پوشش سرجوش ها و کارهای تعمیراتی که بعضی مواقع خطوط در مسیر به علت ضربه لوازم و ماشین آلات صنعتی یا حفاری دچار آسیب می شوند که

در این شرایط اعمال پوشش را در محل پروژه انجام می دهیم.

در اینجا مطلب مهمی وجود دارد و آن هم این است که در شرایط بالا که گفته شد

حتما باید از پوششی استفاده کرد که سازگار با پوشش قبلی باشد چون در غیر اینصورت به علت تفاوت در مقدار و نوع حلال های دو پوشش، تخریب و آسیب به سطح ایجاد می شود.

1-9# تاریخچه پوشش های مختلف

اولین نوع پوشش ها تقریبا با مینای قطران زغال سنگ (COAL TAR ENAMEL) شروع شده است که

تقریبا تا سال 1982 از آن ها استفاده می شد ولی به خاطر مسائل زیست محیطی و مشکلات ترک خوردگی، دیگر مورد استفاده قرار نگرفت.

پوشش های نوار موم و وینیل (WAX & VINYL TAPE) از سال 1945 تا 1957 مورد استفاده قرار می گرفت.

از سال 1951 تا 1970 پوشش های آسفالت (ASPHALT) مورد استفاده قرار می گرفت.

پوشش های پلی اتیلنی (POLYETHYLENE) از سال 1955 تا امروز مورد استفاده قرار می گیرند.

پوشش های فیوژن باند اپوکسی (FUSION BOND EPOXY) نیز از سال 1973 تاکنون مورد استفاده هستند.

همچنین پوشش های پلی اتیلن 3 لایه (3LAYER PE) از سال 1982 تا امروزه مورد استفاده قرار می گیرند.

و در ادامه پوشش (HPCC) HEPER PERFORMANCE COMPOSITE COATING به وجود آمدند که خیلی شباهت به پوشش های 3LAYER PE دارد؛

ولی تفاوت های کوچکی نیز دارد و برای حالت هایی که در درز جوش ها نیاز به پوشش باشد، استفاده می شود.

2-9# انتخاب پوشش مناسب

نکات مهمی که باید در انتخاب پوشش رعایت کرد به شرح زیر اند:

1) مقاومت در برابر نفوذ آب

رنگ و پوششی که انتخاب می شود باید در برابر نفوذ و رد شدن آب از آن به حد کافی مقاوم باشد.

2) خاصیت دی الکتریک

یعنی پوشش باید خاصیت عایقی داشته باشد به صورتی که خاصیت حفاظت کاتدی از بین نرود.

3) پایداری شیمیایی و فیزیکی کالا

مقاومت در برابر اسید ها مناسب باشد و اینکه اگر دو لوله در روی هم قرار گرفتند به مرور زمان دچار کمبود ضخامت نشود.

4) مقاومت در برابر رشد منفذها

علی رغم وجود پوشش هایی که اگر منفذی در آن ها به وجود آید منفذ در همان نقطه متوقف می شود، در بعضی از پوشش ها منفذ ایجاد شده، رشد کرده و بیشتر می شود.

5) سمی نبودن

پوشش ها نباید سمی باشند مانند پوشش COAL TAR ENAMEL که به علت سمی بودن و خطرات زیست محیطی استفاده از آن ممنوع شد و

این سمی بودن ممکن است برای اپراتور مشکل ایجاد کند.

6) چسبندگی بالا

چسبندگی دارای اهمیت زیادی است چون اگر پوششی دارای پایداری شیمیایی بالایی هم باشد ولی چسبندگی پایینی داشته باشد بعد از مدتی پوشش از روی سطح بلند می شود.

7) مقاومت در برابر تنش خاک

فشارها و تنش هایی مثل نشست زمین و زلزله در خاک وجود دارد که می تواند به پوشش ضربه وارد کند و

آن را از سطح بدنه جدا کند، پس مقاومت در برابر تنش خاک اهمیت بالایی دارد.

8) مقاومت در برابر میکرو اورگانیزم

به این معنی که محل خوراک برای میکروب ها و محلی برای تجمع جانوران نباشد.

9) مقاومت در برابر ضربه

مقاومت در برابر ضربه اهمیت بالایی دارد؛ زیرا در حین انجام دفن لوله و جا به جایی احتمال وارد شدن ضربه لوله ها و برخورد به سنگ ها وجود دارد.

10) مقاومت در برابر جدایش کاتدی

ساختار رنگ باید به گونه ای باشد که در برابر جدایش کاتدی نیز از خود مقاومت نشان دهد.

11) تعمیر پذیر بودن

این مورد اهمیت زیادی دارد چون لوله ها در محیط های سخت قرار دارند و دچار آسیب و خرابی می شوند پس تعمیر پذیر بودن بسیار مهم است.

12) عمر پوشش

عمر پوشش بر اساس عمری که برای لوله متصور هستیم باید انتخاب شود؛ یعنی استفاده از جدایش کاتدی باعث شود که به عنوان مثال عمر 20 ساله برای لوله را پوشش دهد.

3-9# مقاومت شیمیایی پوشش

مقاومت شیمیایی پوشش ها اهمیت بسیار زیادی در برابر نمک ها، اسیدها، مواد قلیایی و مواد هیدروکربنی دارد.

درباره نمک ها باید گفت که معمولا ما خطوط لوله را در زمین جایگذاری می کنیم و خاک ها دارای املاح زیادی چون کلراید و سولفات ها هستند.

حضور اسید ها نیز به این شکل ممکن است که اسید باران و اسید حاصل از فعالیت های شیمیایی ایجاد شود، پس پوشش ها باید در برابر اسیدها نیز مقاومت داشته باشند.

پوشش وقتی تحت حفاظت کاتدی قرار می گیرد چون حاصل حفاظت کاتدی یون هیدروکسیل است که محیطی کاملا قلیایی است، پس حتما باید مقاوم در برابر مواد قلیایی باشد.

مقاومت در برابر مواد هیدروکربنی اهمیت بالایی دارد حتی اگر خاکی که ما با آن در ارتباط هستیم دارای هیدورکربن نباشد ولی لوله های مجاور آن لوله اگر دچار تخریب شوند و حاصل تخریب آن ها مواد هیدروکربنی است و

اگر پوشش های ما مقاومت در برابر مواد هیدروکربنی نداشته باشد دچار تخریب می شویم.

4-9# پوشش های پودری (FBE)

این پوشش اولین بار توسط R.Strobel در سال 1959 ساخته شد و از اواسط دهه 70 میلادی مورد استفاده قرار گرفت اوایل بیشتر در آمریکا بیشتر استفاده قرار می گرفت.

ولی کم کم در کشورهای دیگر در پروژه های لوله گذاری مورد استفاده قرار گرفت.

این پوشش معمولا دارای ضخامت 250 تا 500 میکرون در حالت خشک است.

پوشش های پودری معمولا دارای فام رنگ سبز فیروزه ای و قرمز هستند.

دارای خاصیت ترموست است، یعنی اینکه وقتی حرارت گرفت و منقبض شد و پیوندهای پلیمری در حفره ها برقرار شد دیگر به حالت قبل بر نمی گردد.

به صورت تک لایه یعنی همان FBE و هم دولایه به صورت ARO قابل اجرا است که لایه دوم هم می تواند به صورت پودری و هم مایع اجرا شود.

اعمال پودری معمولا در دمای 180 تا 250 درجه صورت می گیرد.

|

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.

بسیار عالی ، خدا قوت ، شاد و پیروز و تندرست باشید

سلام همراه گرامی

سال نو مبارک

سپاس از محبت شما

موفق باشید

نماتک فوق العاده است وستودنی

خسته نباشید خداقوت

سلام همراه گرامی

برای محبت بی دریغی که نسبت به ما دارید صمیمانه ممنونیم

انرژی خوب شما همراهان عزیز باعث دلگرمی و قوت قلب ما برای ادامه مسیر هست

موید باشید