سیستم هات رانر یک تکنولوژی نسبتاً پیچیده در زمینه خدمات قالب گیری تزریقی است.

برای استفاده از هات رانر باید موارد زیادی در نظر گرفته شوند؛ زیرا افراد بسیاری از این نوع سیستم ها استفاده می کنند و آن را سفارش می دهند؛ از جمله:

- سازندگان قالب های تزریق پلاستیک

- تولیدکنندگان قالب های پلاستیکی سفارشی

- کاربران قالب سیستم های هات رانر

در این مقاله به بررسی هات رانر، کاربردهای آن، علل اهمیت، نحوه کارکرد و انواع هات رانر می پردازیم. همراه ما باشید.

1# هات رانر چیست؟

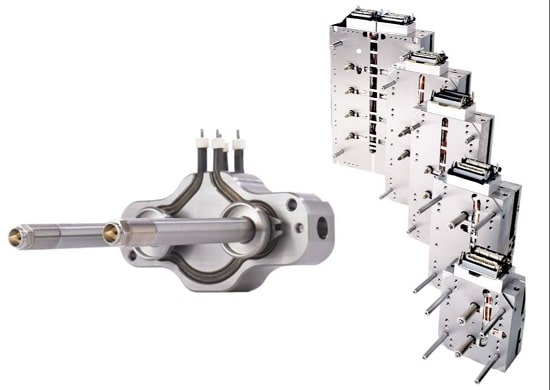

سیستم های هات رانر (Hot Runner)، یا راهگاه گرم، سیستم های تغذیه ای هستند که پلاستیک مایع را به حفره های قالب می رسانند تا یک محصول پلاستیکی ایجاد کنند.

این نوع سیستم ها، یک مجموعه قالب تزریقی هستند که از یک منیفولد (Manifold) گرم شده برای این که پلاستیک در حالت مذاب باقی بماند، استفاده می کنند.

– منیفولدها با نگه داشتن ترموپلاستیک های مذاب در رانر، در دمای سیلندر گرمایش به حفظ دمای ثابت کمک می کنند.

در این حالت پلاستیک گرم شده از نازل دستگاه قالب گیری و از طریق کانال های داخلی به نام رانر حرکت می کند و می تواند به صورت همزمان به چندین حفره انتقال یابد.

قالب های رانر از دو صفحه تشکیل شده اند که با استفاده از سیستم منیفولد گرم می شوند.

سیستم های هات رانر در یک صفحه جداگانه قرار دارند.

این صفحه در طول چرخه قالب گیری ثابت می ماند.

تکنولوژی هات رانر در حدود 50 سال است که به صنعت پلاستیک سازی وارد شده است.

هات رانرها با بهبود کیفیت قطعات قالب گیری شده، باعث ایجاد موارد زیر می شوند:

- افزایش بهره وری

- افزایش راندمان عملیاتی و عملکرد سیستم

- کاهش ضایعات

- صرفه جویی در هزینه ها

همچنین هات رانرها، قابلیت های پردازش قالب گیری تزریقی را متحول کرده اند.

قبل از اینکه تکنولوژی هات رانر وارد صنعت شود، از کولد رانرها (Cold Runner) به صورت گسترده ای در قالب های تزریق استفاده می شد.

این نوع قالب ها با چالش های زیادی هنگام انتقال رزین از بشکه های ماشین به حفره ها مواجه بودند.

با پیشرفت هایی که در انواع رزین رخ داد و همچنین پیچیدگی های طراحی قالب ها و قطعات، کنترل فرآیند قالب گیری از طریق قالب های کولد رانر برای تولید قطعات قالب گیری شده با کیفیتی قابل قبول بسیار سخت شد.

2# اجزای سازنده هات رانر

اجزا و عناصر تشکیل دهنده یک هات رانر به صورت زیر هستند:

1-2# حلقه مکان یابی

این عنصر، قالب تزریق را با صفحه دستگاه قالب گیری تراز می کند.

این وسیله تضمین می کند که قالب به درستی و هماهنگ با دستگاه کار خواهد کرد.

2-2# ورودی

زمانی که رزین به داخل دستگاه تزریق می شود، رزین از طریق نازل دستگاه تزریق وارد درگاه ورودی می شود.

بسته به نوع رزینی که استفاده می شود و همچنین طراحی هات رانر، ممکن است عنصر ورودی برای بهینه سازی فرآیند قالب گیری گرم شود.

3-2# منیفولد

این وسیله، جریان رزین را به نازل ها و نقاط تزریق (دروازه ها) مختلف امکان پذیر می کند.

منیفولدها معمولاً در مواردی استفاده می شوند که حفره های متعددی تزریق شده یا در مواردی که بیش از یک نازل یا دریچه در هر بخش وجود دارد.

منیفولدها، طرح ها و اشکال مختلفی دارند و از مواد متفاوتی ساخته می شوند و اغلب برای بهبود فرآیند قالب گیری با استفاده از تجزیه و تحلیل CAE بهینه می شوند.

دو نوع اصلی از تکنیک های ساخت وجود دارد:

- تفنگ حفاری

- لحیم کاری دو تکه

تفنگ های حفاری اغلب برای سیستم های ساده تر استفاده می شوند و مقرون به صرفه تر هستند؛

این در حالی است که لحیم کاری دو تکه، معمولاً در مواقعی استفاده می شوند که معیارهای عملکردی سخت گیرانه تری (مانند حفظ تعادل و تغییر رنگ سریع تر) نیاز است.

منیفولدهای دو تکه ای همچنین برای کاردبردهای قالب گیری چند ماده ای و چند رنگی، ایده آل هستند.

4-2# نازل ها

نازل ها از جمله اجزایی هستند که رزین را از طریق یک درگاه به داخل حفره تزریق می کنند.

بسته به طرحی که در نظر گرفته شده، نازل می تواند همراه با منیفولد یا بدون آن در صفحه قالب نصب شود.

طیف گسترده ای از طرح های نازل وجود دارند که در آن از مواد مختلفی به منظور دستیابی به ویژگی های پردازشی رزین های مختلف استفاده می شود.

هر نوع طراحی، متناسب با کاربرد خاص هر نازل است.

5-2# تکنولوژی هیتر

تکنولوژی هیتر (Heater)، پایه و اساس کار تمامی سیستم های هات رانر است.

این تکنولوژی به صورت قابل توجهی بر فرآیند قالب گیری و کیفیت قطعه تأثیر می گذارد.

چندین گزینه گرمایشی وجود دارد که هر یک دارای مزایا و معایب خاص خود است.

انتخاب مناسب ترین هات رانر به الزاماتی مانند موارد زیر بستگی دارد:

- فرآیند قالب گیری

- عملکرد قطعه

- قابلیت اطمینان

- هزینه ها

اکثر تکنولوژی های راهگاه گرم دارای بخش های گرمایشی یا همان هیتر با نوارها یا صفحات هیتری، هیترهای خمیری یا فلکس (Flex) و هیترهای لحیم کاری شده هستند.

3# نحوه کارکرد هات رانر

سیستم هات رانر، شامل اجزای گرم شده (عموماً از طریق برق) است که در داخل قالب های تزریق پلاستیک استفاده می شود.

در این سیستم، پلاستیک مذاب از طریق بشکه دستگاه های قالب گیری تزریقی به داخل حفره های قالب منتقل می شود، برخلاف سیستم اسپرو (Sprue) و رانر که در سیستم های کولد رانر استفاده می شوند.

اندازه کانال های هات رانر به عوامل زیادی بستگی دارند مانند:

- نوع رزین

- سرعت تزریق

- سرعت پر شدن

- قطعه قالب گیری

یک کنترل کننده دما (کنترل کننده مستقل یا کنترل کننده های دستگاه قالب گیری تزریقی) سیستم هات رانر را داخل قالب تزریق و رزین داخل بشکه دستگاه را تا دمای پردازش گرم می کند و آن را به قالب تزریق می کند.

رزین از طریق ورودی به منیفولد و سپس بین سایر نازل ها تقسیم می شود و از طریق نقاط تزریق یا دروازه ها به داخل حفره قالب نهایی می رود، درست در جایی که بخش نهایی تشکیل می شود.

قالب های امروزی بسته به قطعات پلاستیکی تولید شده می توانند از یک تا بیش از 192 نازل داشته باشند.

یکی از بزرگترین مزایای سیستم های هات رانر این است که پلاستیکی که در رانر وجود دارد، هرگز جامد نمی شود؛ این امر سبب کاهش زمان چرخه شده و امکان پردازش سریع تر را فراهم می کند.

4# کاربرد هات رانر

سیستم های هات رانر، همه کاره، مؤثر و کارآمد هستند؛ بنابراین می توان از آن ها در مجموعه ای از کارهای صنعتی استفاده کرد.

برخی از این کاربردها عبارت اند از:

1-4# کالاهای مصرفی

سیستم های هات رانر، در طول تولید انبوه میزان هدر رفت را به میزان قابل توجهی کاهش می دهند.

بنابراین از این نوع سیستم به صورت گسترده در تولید کالاهای مصرفی و در مقیاس های بزرگ استفاده می شود.

برخی از این کالاها عبارت اند از:

- قطعات الکترونیکی

- لوازم خانگی

- اسباب بازی ها

2-4# بخش صنعتی

در بخش های صنعتی از این سیستم به منظور ساخت اجزای حیاتی صنایع مانند موارد زیر استفاده می شود:

- اتصالات

- شیرآلات

- چرخ دنده ها

- محفظه ها

جریان پلاستیک مذاب را می توان کاملاً کنترل کرد که سبب ایجاد ابعاد دقیق و ثبات کیفیت می شود.

3-4# صنعت خودرو

سیستم های هات رانر، قطعاتی با کیفیت بالا و ابعاد دقیق تولید می کنند، به همین دلیل است که از این فرآیند، اغلب برای ساخت قطعات خودرو استفاده می شود.

4-4# صنعت بسته بندی

این نوع سیستم ها، به تولید مؤثر انواع محصولات بسته بندی پلاستیکی مانند موارد زیر کمک می کنند:

- درب بطری

- ظروف

5-4# صنعت تجهیزات پزشکی

طراحی پیچیده دستگاه های پزشکی را می توان به صورت دقیق و کارآمد از طریق سیستم هات رانر تولید کرد.

برخی از نمونه هایی که با استفاده از این فرآیند تولید می شوند عبارت اند از:

- سرنگ ها

- ابزار جراحی

- ابزارهای استنشاقی

5# علل اهمیت هات رانر

تکنولوژی هات رانر، ابزاری ارزشمند در تولید قطعات تزریقی است.

این فرآیند، قالب گیری را با کنترل مذاب و عملکرد پردازش برتر بهینه می کند و قطعاتی با کیفیت بالاتر و میزان خروجی بیشتر تولید می کند.

سیستم های هات رانر، مزایای عملکردی قابل توجهی نسبت به سیستم های کولد رانر دارند.

این نوع المنت، سبب صرفه جویی های بسیاری از طریق کاهش مصرف رزین، بهبود زمان چرخه و حذف موارد اضافه پس از پردازش شده اند.

هات رانر را می توان با استفاده از انواع راه حل های مهندسی و پیکربندی شده برای یک برنامه خاص، سفارشی سازی کرد.

صنعت قالب گیری تزریقی، همچنان شاهد حرکتی قوی در تبدیل کولد رانرها به هات رانرها است، به علاوه این که هات رانر پیشرفتی رو به جلو دارد.

از هات رانرها برای رویارویی با چالش های جدید صنعت استفاده می شود؛ زیرا طراحی قطعات پلاستیکی همچنان مرزها را جا به جا می کند و کاهش استفاده از رزین از جمله مسائل مهمی است که قالب گیران به آن بسیار توجه می کنند.

6# انواع سیستم های هات رانر

سیستم های هات رانر را می توان بر اساس ساختار و مکانیسم گرمایشی آن ها طبقه بندی کرد که به شرح زیر هستند:

1-6# مکانیسم های گرمایشی

مکانسیم های گرمایشی خود به دو دسته تقسیم می شوند:

- سیستم عایق رانر

- سیستم های گرمایشی

که در ادامه به بررسی هر یک از آن ها می پردازیم.

1) سیستم عایق رانر

یک سیستم عایق رانر، برای پلیمرهای ترموپلاستیک حساس به حرارت مناسب هستند.

این سیستم به یک کانال رانر بسیار ضخیم نیاز دارد تا رزین در طول چرخه کاملاً مذاب باقی بماند.

این نوع قالب ها دارای گذرگاه های فوق العاده بزرگی هستند که مسیر جریان مذاب باز را ایجاد می کنند.

این سیستم برای حفظ عایق حرارتی رزین مذاب از گذرگاه هایی با اندازه بزرگ استفاده می کند.

رانرهای عایق دار، طرح نسبتاً ساده ای دارند و نسبت به سایر انواع سیستم های قالب گیری هات رانر، مقرون به صرفه تر هستند.

2) سیستم های گرمایشی

سیستم های گرمایشی به دو دسته تقسیم می شوند:

- سیستم گرمایش داخلی: این نوع سیستم ها توسط پروب ها و اژدری که در گذرگاه ها وجود دارد، گرم می شوند.

سیستم های گرمایش داخلی، کنترل جریان بهتری دارند؛ زیرا از گرمکن های کارتریج با ترموکوپل هایی که در داخل رانرها قرار می گیرند، استفاده می کنند.

رزین ها از داخل گرم می شوند و این سبب می شود تا فرآیند به نسبت هات رانرهایی با گرمایش خارجی، کارآمدتر عمل کند.

این سیستم ها به فشارهای قالب گیری بالاتری نیاز دارند و نباید برای پلاستیک های حساس به حرارت استفاده شوند.

توجه به این نکته ضروری است که سیستم های گرمایش داخلی دارای بخش های زیادی هستند که رزین می تواند به سطح بچسبد و تخریب شود.

- سیستم گرمایش خارجی: این نوع سیستم توسط یک منیفولد گرم شده با کارتریج به همراه گذرگاه هایی با جریان داخلی گرم می شود.

این سیستم ها، از چندین سیستم کنترل دما تشکیل می شوند که دمای مذاب در منیفولد و اطراف کانال های رانر را کنترل می کند.

برخی از سیستم های کنترل دما که از سیستم های گرمایش خارجی استفاده می کنند، عبارت اند از:- هیترهای کارتریجی

- لوله های حرارتی

- هیترهای کویل

سیستم های گرمایش خارجی، بهتر از سایر سیستم ها برای تغییر رنگ کار می کنند؛ زیرا رنگ در رانر یخ نمی زند.

علاوه بر این، سیستم های گرمایش خارجی، فاقد مناطقی هستند که رزین می تواند به آن ها بچسبد.

2-6# ساختار و عملکرد

ساختار و عملکرد هات رانرها نیز به سه بخش تقسیم می شود:

- سیستم های ورودی شیر

- قالب های اسپرو

- سیستم هات تیپ (Hot Tip)

که در ادامه به بررسی آن ها می پردازیم.

1) سیستم های ورودی شیر

این نوع سیستم دارای دریچه هایی است که از طریق حرکت مکانیکی سوزن برای کنترل باز شدن نازل عمل می کند.

سیستم ورودی شیر از فشارهای مکانیکی و هیدرولیکی برای کنترل سوزن استفاده می کند.

هنگامی که قطعه در طول زمان نگهداری متراکم شود، نازل داغ را به صورت کامل می بندد.

این سیستم، پر شدن حفره صاف و جریان مذاب متعادل را تضمین می کند.

همچنین به از بین بردن جریان جوش و خطوط درز در قطعات کمک می کند.

2) قالب های اسپرو

در این نوع سیستم، رزین مذاب از طریق اسپرو به داخل تزریق شده، بنابراین فشار کم در گذرگاه ها و مزیتی که در حفظ نرخ برش پایین دارد را تضمین می کند.

این امر کمک می کند تا تنش پسماند به حداقل برسد و تغییر شکل در کمترین حد ممکن رخ دهد.

ورودی اسپرو بزرگتر از هات تیپ است؛ بنابراین وجود گذرگاه های بزرگتری را امکان پذیر می کند.

این نوع سیستم معمولاً برای پروژه های قالب گیری تزریقی که اندازه متوسط یا سنگینی دارند طراحی و در نظر گرفته شده است.

3) سیستم هات تیپ

این سیستم خاص متکی به هات تیپ است که در بخش انتهایی جلوی نازل قرار دارد و دارای مکانیزمی خنک کننده است.

بنابراین شرایطی برای تنظیمات دقیق فراهم می کند و کنترل دمای قالب گیری را در گذرگاه ها حفظ می کند.

عواملی که در این فرآیند مهم هستند، جنس و شکل هات تیپ است.

این نوع گذرگاه های داغ برای ساخت قطعاتی که ابزارهای کوچکتری دارند (از قطر 0.5 میلیمتر تا 2 میلیمتر) مناسب هستند.

اندازه گذرگاه ها به عوامل مختلفی مانند وزن قطعه، ضخامت دیوار و کیفیت مواد بستگی دارد.

7# شرکت های سازنده هات رانر

شرکت های سازنده هات رانر عبارت اند از:

- Husky

- Synventive

- Kona

- DME

- Mold – Masters

- INCOE

- HOSCO

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.