یکی از روش های تست و ارزیابی سیستم حفاظت کاتندی استفاده از کوپن خوردگی است.

اگر با سیستم های حفاظت کاتدی سر و کار داشته باشید حتما نام کوپن های خوردگی را شنیده اید.

در این مقاله قصد داریم با کوپن های خوردگی، اطلاعات فنی، انواع، انواع نگه دارنده ها، رک تست و سیستم بای پس، نحوه نصب و پرداخت کوپن های خوردگی آشنا شویم.

1# کوپن خوردگی چیست؟

نظارت دقیق بر میزان خوردگی در هر محیطی از نظر هزینه های نگهداری و تعمیر مربوط به خوردگی و خرابی مواد بسیار مهم است.

کوپن های تست، ابزاری ارزان و در دسترس برای نظارت بر خط فراهم می کنند و

این امکان را فراهم می کند تا خوردگی درون سیستم به طور موثر اندازه گیری شود.

با مشاهده میزان خوردگی کوپن در سال، می توان اطلاعات ارزشمندی در مورد عمر مواد ارائه داد.

کوپن های فلزی می توانند در هر اندازه، شکل یا با هر ماده ای ساخته شوند.

1-1# آنالیز کاهش وزن کوپن خوردگی

ساده ترین و پایدار ترین روش برآورد تلفات خوردگی در کارخانجات، آنالیز کاهش وزن است.

یک نمونه (کوپن) توزین شده از فلز یا آلیاژ مورد بررسی وارد فرآیند می شود و

پس از یک بازه زمانی مناسب برداشته می شود.

سپس کوپن از تمام اثرات خوردگی پاک شده و دوباره وزن می شود.

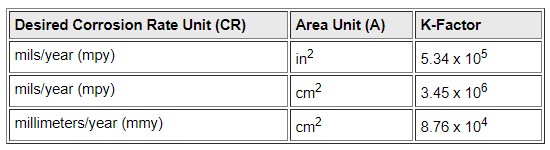

کاهش وزن به میزان خوردگی (CR) یا افت فلز (ML) تبدیل می شود، به شرح زیر:

ثابت k را می توان برای محاسبه میزان خوردگی در واحدهای مختلف تغییر داد:

این روش به تجهیزات و روش های پیچیده نیاز ندارد.

به یک کوپن با شکل مناسب، نگهدارنده کوپن و وسیله ای مطمئن برای از بین بردن اثرات خوردگی نیاز دارد.

اندازه گیری کاهش وزن علی رغم قدیمی بودن همچنان پرکاربرد ترین روش برای تعیین افت خوردگی است.

2-1# آماده سازی و تمیز کردن کوپن خوردگی

انتخاب روش تهیه اولیه کوپن و تمیز کردن آن پس از استفاده، در به دست آوردن اطلاعات مفید بسیار مهم است.

تکرارپذیری داده های کاهش وزن هم به تناسب ذاتی این تکنیک ها و هم به مراقبت از آن ها بسیار حساس است.

برای جزئیات بیشتر در مورد پرداخت و تمیز کردن سطح کوپن های کاهش وزن (بخش 7 این مقاله)، باید به استانداردهای RP-0775 و ASTM G-1 & G-4 از NACE مراجعه شود.

3-1# کیف های نگهداری کوپن خوردگی

کیسه های بازدارنده خوردگی بخار (VCI) برای حفظ کوپن های آهنی و غیر آهنی بسیار عالی هستند.

با کیسه های VCI، کوپن ها در صورت نگهداری در شرایط مناسب محیطی می توانند تا

یک سال در برابر خوردگی محافظت شوند.

داده های آزمایش ها نیز می توانند در فضا جلوی کیف ثبت شوند.

2# اطلاعات فنی تست کوپن

1-2# چرا تست خوردگی؟

آزمایش های خوردگی به چند دلیل انجام می شوند، برخی از آن ها عبارتند از:

- برای ایجاد دید کلی در مورد مکانیزم خوردگی

- برای مقایسه مقاومت یک آلیاژ نسبت به ماده دیگر در شرایط استاندارد

- به عنوان یک تست کنترل کیفیت گرمادهی آلیاژ

- برای فراهم کردن مبنایی برای تخمین عمر مفید تجهیزات فرآیندی

2-2# شرایط عمومی آزمون های کوپن خوردگی

برخی الزامات برای همه تست های کوپن اعمال می شوند.

- تاریخچه شیمیایی و فرآیندی مواد موجود در کوپن باید شناخته شود.

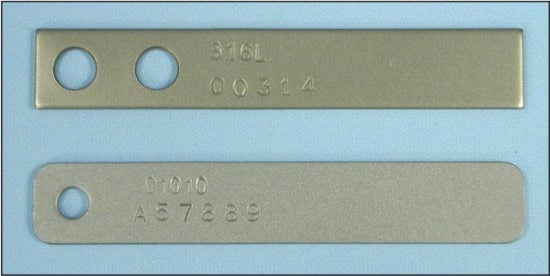

- کوپن باید به طور مثبت مشخص شود، معمولا توسط کد های موجود در نمونه مشخص می شود.

- اطلاعات مربوط به کوپن از قبیل: اطلاعات دقیق کوپن (تاریخچه شیمیایی، خصوصیات مکانیکی و فرآیندی)، ابعاد کوپن، وزن اولیه و وضعیت سطح اولیه، محل، شرایط و زمان قرار گرفتن در معرض محیط در یک دفترچه ثبت دائمی ثبت شود.

3-2# انواع تست های کوپن

داده های ارزشمند در برآورد عمر مفید احتمالی قطعه ای از تجهیزات فرآیندی از چند طریق قابل تولید است:

- تجربه عملیاتی: معتبرترین اطلاعات از تجربه عملیاتی واقعی با تجهیزات موجود در سرویس مشابه تولید می شود.

به تعبیری از تجهیزات به عنوان کوپن بزرگ، پیچیده و گران قیمت استفاده می شود.

این روش تست پرهزینه و کند است، به خصوص هنگامی که داده های چندین ماده مورد نیاز باشد. - تجهیزات مدل: تجهیزات مدل نصب شده به موازات تجهیزات واقعی یا در مقیاس کوچک (کارخانه آزمایشی) می توانند اطلاعاتی تقریبا مطابق با تجهیزات در مقیاس کامل تولید کنند.

باید اطمینان حاصل شود که متغیرهای مهم به درستی شبیه سازی شده اند. - کوپن میدانی: کوپن هایی که در تجهیزات عملیاتی قرار دارند بسیار مورد استفاده قرار می گیرند.

باید دقت شود کوپن ها به نحوی نصب شوند تا در معرض شرایط خورنده مورد نظر قرار گیرند. - کوپن آزمایشگاهی: کوپن هایی که در معرض محلول های آزمایشگاهی اطلاعات مفیدی را تولید می کنند.

چنین آزمایشاتی امکان مطالعه تأثیر تغییرات شیمیایی فرآیند در خوردگی را فراهم می کند. - روش های آزمون ابزاری: روش های پیشرفته، از جمله مقاومت الکتریکی و اسکن پلاریزاسیون خطی، اطلاعات ارزشمندی در روش های آزمایش خوردگی هستند.

آن ها می توانند یک ثبت مداوم از میزان خوردگی ایجاد کنند.

همچنین می توان از آن ها برای درک مکانیسم های خوردگی استفاده کرد.

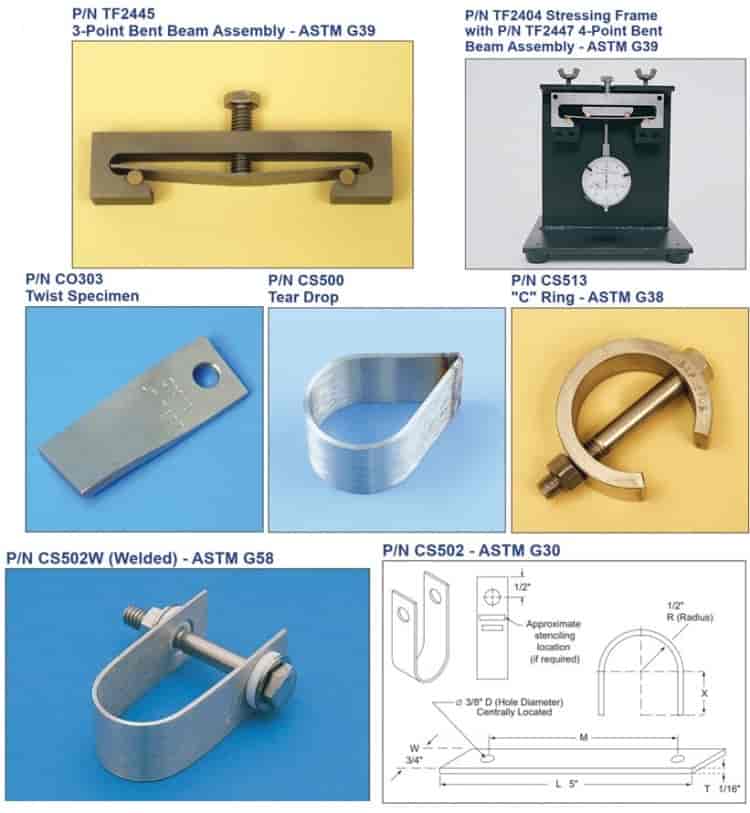

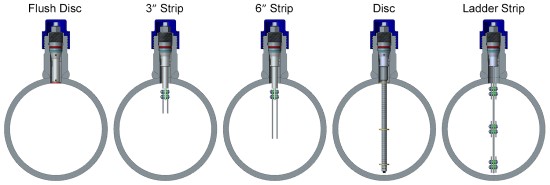

3# انواع کوپن خوردگی

در اکثر موارد از جمله صنعت تصفیه آب از کوپن های عادی استفاده می شوند.

اما در صنعت نفت و گاز کوپن های فشار قوی مورد استفاده قرار می گیرند.

به طور کلی از کوپن های خوردگی در آزمایش های کاهش وزن استفاده می شود.

این کوپن ها اگر به درستی انتخاب شوند، تخمین کمی و همچنین شواهد فیزیکی از نوع خوردگی در محیط فرآیند را ارائه می دهند.

برای تهیه داده های قابل تکرار، کوپن های انتخاب شده باید دارای شکل، اندازه، سطح و پرداخت یکسان باشند.

کوپن ها باید از آلیاژی ساخته شوند که از نظر ترکیب شبیه تجهیزات فرآیند مورد نظر باشد.

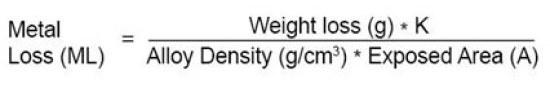

1-3# کوپن خوردگی نواری

با توجه به سطح زیاد این نوع کوپن، کوپن نواری سطح بیشتری در مقایسه با دیگر کوپن ها در معرض محیط قرار می دهد که

به راحتی خوردگی در سطح آن اتفاق افتاده و قابل مشاهده خواهد بود.

کوپن نواری نتایج دقیق تری در محاسبه کاهش وزن ناشی از خوردگی دارد زیرا

حجم آن بیشتر از کوپن های دیگر است.

کوپن های نواری معمولا به صورت جفت نصب می شوند و

باید به گونه ای جهت دهی شوند که با جهت جریان موازی باشند.

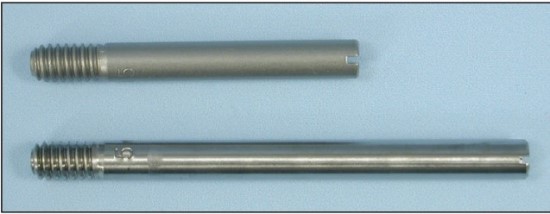

2-3# کوپن خوردگی میله ای

به شکل میله هایی با یک سر رزوه دار هستند (مشابه پیچ).

کوپن میله ای معمولا در جاهایی که زمان در معرض محیط قرار گرفتن زیادی لازم است، استفاده می گردد.

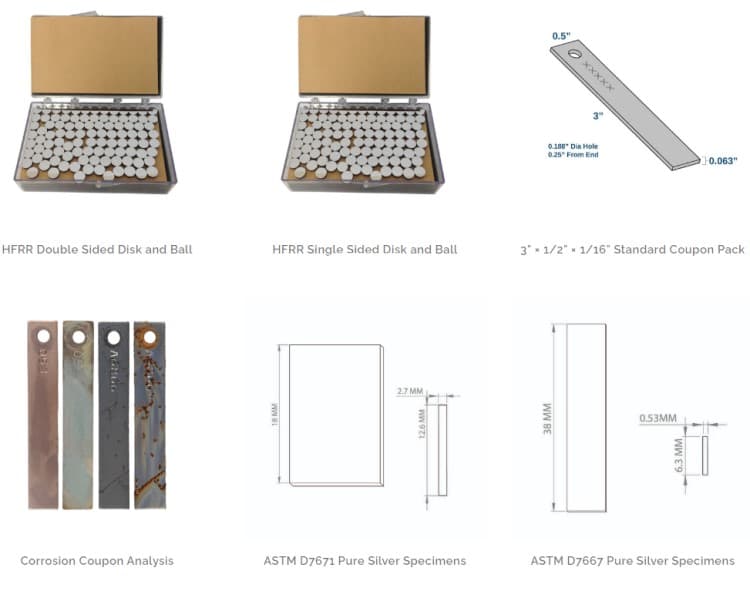

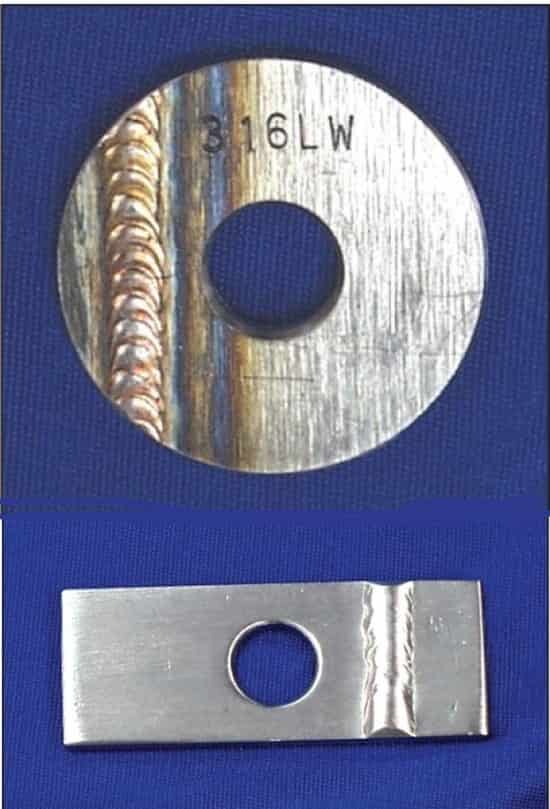

3-3# کوپن خوردگی دیسکی

کوپن دیسکی می تواند به راحتی شرایطی را که در جداره لوله اتفاق می افتد شبیه سازی کند.

برخلاف کوپن های دیگر، می توان آن ها را در جهت حرکت سیال نیز نصب کرد.

کوپن های دیسکی شکل را بر روی نگهدارنده کوپن در زوایای مختلفی می توان نصب کرد.

4-3# کوپن خوردگی رسوب

کوپن های رسوب مستطیل شکل با مجموعه ای از سوراخ ها در اندازه های مختلف هستند.

کوپن های رسوب معمولا بر نگه دارنده نواری نصب می شوند.

این نوع کوپن قابل استفاده در لوله یا مخزن هایی است که تشکیل رسوب و لجن می دهند.

5-3# کوپن خوردگی جوش داده شده

میزان خوردگی می تواند بین فلزات پیوسته و جوش داده شده متفاوت باشد،

بنابراین توصیه می شود رفتار هر دو شرایط مورد بررسی قرار گیرد.

مطالعات باید شامل بررسی مواد اصلی، منطقه تحت تأثیر گرما، فلز جوشکاری و رابط بین فلزات می شود.

اثرات سطحی حاصل از جوشکاری، تشکیل حرارت یا رنگ آمیزی و اکسیداسیون، جریان سرباره و زیبایی سرباره می تواند عوامل مهمی در رفتار خوردگی فلزات باشد.

در حالت ایده آل، کوپن های مورد استفاده باید ضخامت و فرآیند جوشکاری یکسانی داشته باشند.

6-3# کوپن خوردگی تحت فشار

خوردگی تحت فشار زمانی رخ می دهد که فشار کششی با یک محیط خورنده ترکیب شده و به یک ماده حمله کند.

آزمایش این نوع خوردگی در مخازن ذخیره سازی، لوله های تحت فشار و شناورهایی که معمولا در کارخانه های فرآوری شیمیایی و پالایشگاه های پتروشیمی مورد استفاده قرار می گیرند، حیاتی است.

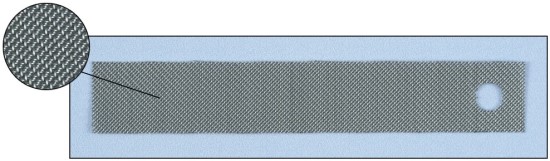

7-3# کوپن خوردگی بیوفیلم (مش)

باکتری ها و سایر میکروارگانیسم ها تقریبا در هر محیطی، از آب خنک کننده گرفته تا روغن خام یافت می شوند.

این ارگانیسم ها می توانند منجر به تشکیل بیوفیلمی شوند که

می تواند بر عملکرد کارخانه به شدت تأثیر منفی بگذارد.

بیوفیلم تهدیدی جدی با پیامدهای مالی، زیست محیطی، بهداشتی و ایمنی است.

تشکیل بیوفیلم می تواند کارایی سیستم هایی مانند مبدل های حرارتی را تا حد زیادی کاهش دهد.

همچنین ممکن است منجر به خوردگی تحت تأثیر میکروبیولوژیکی (MIC) شود که

می تواند باعث آسیب فیزیکی به لوله کشی و تجهیزات شود، در نتیجه نشت و خرابی زودرس ایجاد می کند.

این خطرات نظارت بر تشکیل بیوفیلم در سیستم شما را ضروری می کند.

8-3# کوپن خوردگی الاستومری

این کوپن ها برای کمک در انتخاب موثر مواد برای آزمایش های الاستومری استفاده می شود.

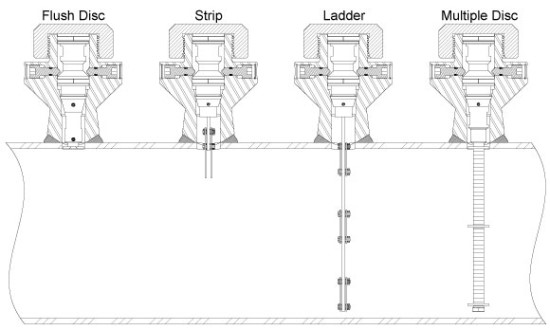

4# انواع پایه نگه دارنده کوپن خوردگی

1-4# پایه نگه دارنده ثابت

نگه دارنده های کوپن پلاگین لوله متداول ترین و اقتصادی ترین نوع هستند.

نصب آن ها ساده است و می توان آن ها را از مواد مختلفی تهیه کرد.

این نگهدارنده های کوپن معمولا با سیستم های بای پس استفاده می شوند اما

می توانند مستقیما در لوله کشی فرآیند نیز قرار گیرند.

- نگه دارنده ثابت برای کوپن های تخت

- نگه دارنده ثابت برای کوپن های استوانه ای

2-4# پایه نگه دارنده قابل تنظیم

برای فشارهای حداکثر 125 psi می توان از سیستم های فشار پایین یا دستی استفاده کرد و

معمولا در صنعت تصفیه آب برای نصب از طریق یک دریچه استفاده می شود.

مثالی از این مورد در ایستگاه پمپاژ آب شهری است که

نشتی هنگام برداشتن کوپن تست، بحرانی نیست.

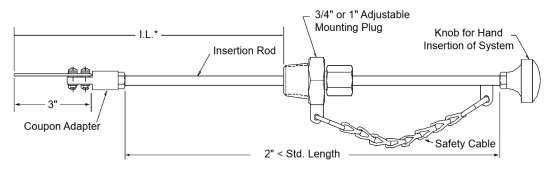

3-4# پایه نگه دارنده جمع شونده

سیستم های گلند پکینگ در محیط هایی مورد استفاده قرار می گیرند که

درجه بندی تا 2000 psi لازم است و نباید نشت وجود داشته باشد.

این سیستم ها برای نصب یا برداشت کوپن ها به خاموش شدن خط (فرآیند) نیاز ندارند.

یک کابل ایمنی برای جلوگیری از تخلیه تصادفی در نظر گرفته می شود.

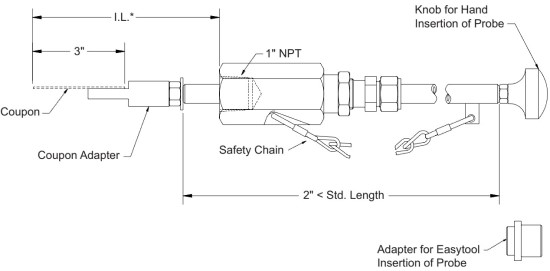

4-4# پایه نگه دارنده قابل بازیابی

از این نگهدارنده های کوپن در سیستم های دسترسی فشار قوی (HP یا MH) استفاده می شود که

در آن ها درجه فشار تا 3600 psi مورد نیاز است.

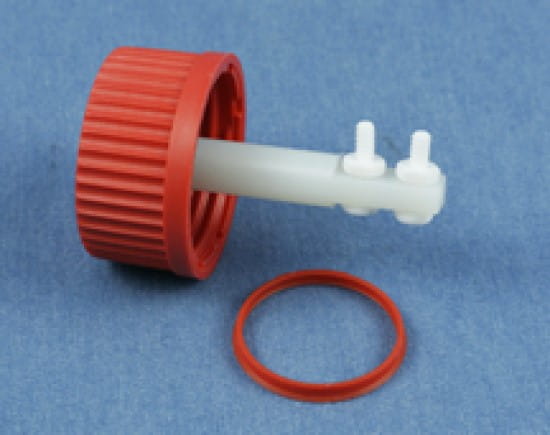

5-4# نگهدارنده کوپن درپوش دار

با بطری های آزمایشگاهی “Schott” با نخ DIN GL 45 استفاده می شود.

دارای دو (2) کوپن استاندارد به سبک CO118 است.

5# رک تست و سیستم بای پس

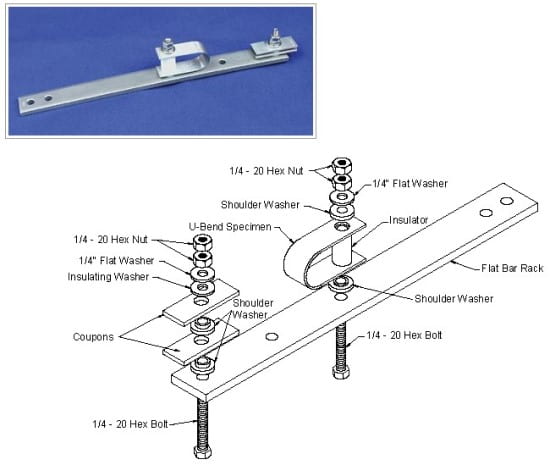

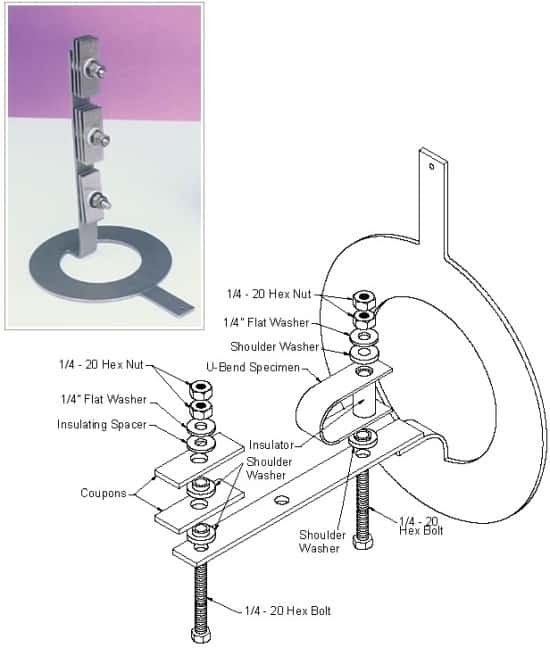

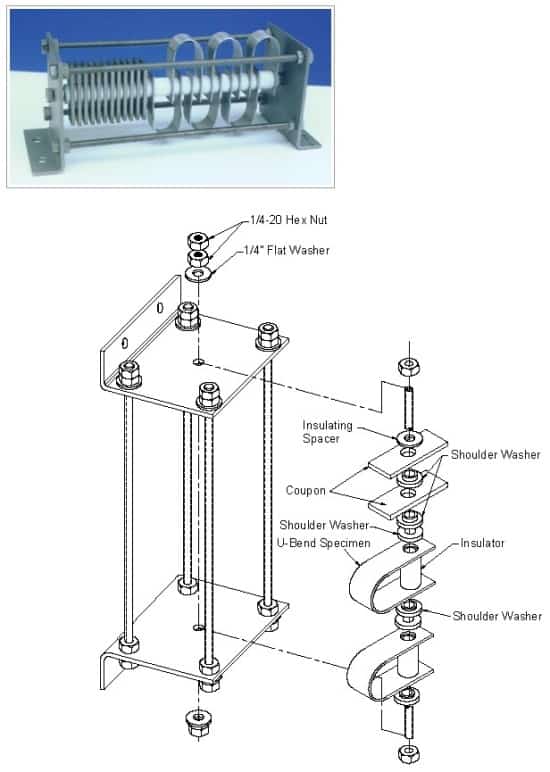

رک های تست خوردگی به منظور سوار کردن کوپن ها و ایمن سازی آن ها به طور مستقیم در تجهیزات عامل یا درون سیستم تعبیه می شوند.

رک های تست خوردگی، ارزیابی نحوه تأثیر خوردگی بر آلیاژهای مختلف تحت شرایط یکسان را آسان می کنند.

استفاده از رک به از حذف افت کوپن کمک می کند که

ممکن است در صورت قرار گرفتن نمونه ها به صورت جداگانه در یک جریان فرآیند رخ دهد.

- رک نواری تخت

- رک اتصال به خط لوله

- رک قرقره ای

رفتار خورنده مواد در معرض غوطه وری، غوطه وری جزئی یا فاز بخار می تواند واریانس زیادی داشته باشد.

به همین دلیل، نمونه هایی که باید آزمایش شوند باید به درستی قرار بگیرند.

هنگام پشتیبانی از نمونه ها برای قرار گرفتن در معرض، چندین نکته مهم باید در نظر گرفته شود:

- هر محل نمونه باید توسط طرح مشخص و ثبت شود.

- محیط های خورنده باید به کوپن ها دسترسی داشته باشند.

- رک تست باید مقاومت کافی در برابر خوردگی داشته باشد تا آزمایش را تحمل کند.

- نمونه ها باید از نظر الکتریکی از سایر فلزات ایزوله شوند مگر اینکه اثرات گالوانیک مورد مطالعه باشد.

- نمونه ها باید در مناطقی که به راحتی قابل دسترسی هستند قرار بگیرند.

1-5# سیستم های لوله کشی بای پس

سیستم های بای پس معمولی یا سفارشی به منظور نظارت بر خوردگی به صورت آنلاین ارائه می شوند.

این سیستم ها معمولا در صنعت تصفیه آب صنعتی برای تعیین خصوصیات خورنده آب (آشامیدنی یا خنک کننده) استفاده می شوند و

به صورت پی وی سی، کربن و فولادهای زنگ نزن و سایر مواد موجود است.

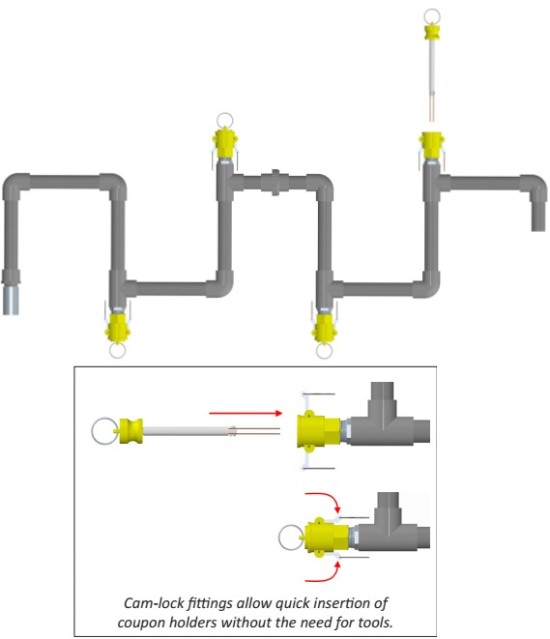

2-5# سیستم بای پس اتصال سریع

سیستم بای پس اتصال سریع از اتصالات قفل بادامکی استفاده می کند که

نیازی به ابزار را از بین می برد و

اجازه می دهد تجهیزاتی مانند نگهدارنده کوپن و پروب های خوردگی در عرض چند دقیقه نصب یا تعویض دستی شوند.

6# نصب کوپن خوردگی

نصب کوپن باید به گونه ای باشد که ایمن نگه داشته شوند و

از نظر تماس با سایر فلزات ایزوله الکتریکی شوند.

(به استثنای مواردی که هدف از آزمایش، بررسی خوردگی گالوانیک است).

مواد نصب کننده (بست، پیچ و مهره و غیره) و مواد عایق باید طوری انتخاب شوند که

در برابر محیط کاملا مقاوم باشند.

خرابی هر یک از این اجزا منجر به از دست رفتن داده ها یا ایزولاسیون الکتریکی می شود.

به طور کلی، تست کوپن باید حداقل 1 هفته انجام شود.

در بسیاری از موارد، ارزیابی اثر زمان قرار گرفتن در محیط که می تواند با استفاده از یک آزمون فاصله کنترل شده انجام شود،

ارزشمند و مطلوب خواهد بود.

7# پرداخت کوپن خوردگی

بسته به کاربرد، کوپن ها را می توان در انواع مختلف تهیه کرد.

در زیر برخی از فرآیند های معمول پرداخت توضیح داده شده است.

1-7# پرداخت Mill Finish

این پرداخت معمولا برای شبیه سازی بدترین حالت استفاده می شود.

بعد از اینکه کوپن ها به اندازه برش خوردند، هیچگونه تکمیل اضافی برای بهبود سطح یا از بین بردن عیوب انجام نمی شود.

کوپن هایی که دارای پرداخت آسیاب هستند، ممکن است در هنگام دریافت دچار خراش، خوردگی و نقص دیگری شوند.

2-7# پرداخت Glass Beaded

برای حذف پوسته ها، سطوح کوپن با مهره های ظریف شیشه ای پولیش می شوند.

مهره شیشه ای باید هرگونه مقیاس آسیاب و خوردگی سطح را از بین ببرد اما

ممکن است تمام نقص های سطح مانند خراش ها را برطرف نکند.

کوپن های مهره ای شیشه ای در مقایسه با پرداخت آسیاب سطح بسیار بهتر و سازگار تری را فراهم می کنند.

3-7# پرداخت Coarse Grit Blasted

سطوح کوپن با استفاده از یک محیط درشت مانند اکسید آلومینیوم برای از بین بردن پوسته ها خرد می شود.

این امر همچنین منجر به ایجاد یک سطح بافت می شود اما

نسبت به یک سطح دانه ای شیشه ای، درشت تر است.

دانه درشت همچنین پوسته و خوردگی سطح را از بین می برد و

در مقایسه با دانه های شیشه ای در رفع نقص سطحی (مانند خراش) بهتر عمل می کند.

4-7# پرداخت Sanded

کوپن ها با استفاده از یک فرآیند شن و ماسه جهت دار پرداخت می شوند.

طیف گسترده ای از زبری سطح را می توان با استفاده از اندازه های مختلف شن به دست آورد.

5-7# پرداخت Double Disc Ground

کوپن ها بین دو سنگ آسیاب چرخشی پرداخت می شوند و

در نتیجه یک پرداخت فوق العاده خوب ایجاد می شود.

این فرآیند گران تر است اما در مقایسه با سایر روش ها یک سطح بهتر و قابل تکرار تر ارائه می کند.

این گزینه برای مطالعاتی که پرداخت سطح یا تکرار پذیری در آن بسیار مهم است بسیار عالی است.

6-7# پرداخت Lapped

کوپن ها با استفاده از یک لاپینگ پرداخت می شوند تا یک سطح بسیار صاف و صاف تولید کنند.

این روش یکی از بهترین اتمام های سطح را تولید می کند اما

نسبت به روش های دیگر از جمله سنگ زنی گران تر است.

در این مقاله با کوپن های خوردگی و تحلیل آن ها، اطلاعات فنی، انواع آن ها، انواع نگه دارنده ها، رک تست و سیستم بای پس، نحوه نصب و پرداخت کوپن های خوردگی آشنا شدیم.

|

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.