گرمایش القایی به عنوان یک روش حرارت دهی به فلزات، در بسیاری از صنایع استفاده می شود.

به کمک این روش می توان بدون وارد کردن تنش اضافی، قطعات مختلف را برای شکل دهی آماده کرد.

اگر با صنعت فلزات و حرارت دهی به آن ها سر و کار دارید، در این مقاله با ما همراه باشید تا به معرفی این روش بپردازیم.

تا انتها با ما همراه باشید.

1# گرمایش القایی چیست؟

گرمایش القایی (Induction Heating) نوعی فرآیند حرارت دهی است که

برای چسباندن، سخت یا نرم کردن فلزات و سایر مواد رسانا استفاده می شود و هیچ گونه آلودگی به همراه ندارد.

به کمک این نوع حرارت دهی، می توان پارامترهای مختلفی را در تولید محصولات مختلف تحت کنترل درآورد.

برای مثال سرعت حرارت دهی و ثبات در نحوه اعمال آن دو فاکتور بسیار مهم در دستیابی به نتیجه مطلوب به شمار می روند.

به کمک گرمایش از نوع القایی می توان این دو فاکتور را به بهترین شکل ممکن کنترل کرد.

ابداع حرارت دهی القایی به دهه 1920 میلادی بر می گردد.

جنگ جهانی دوم نیز باعث شد تا این فناوری با سرعت رشد پیدا کند و

در طراحی قطعات فلزی موتور تجهیزات نظامی به کار گرفته شود.

در روش های مرسوم گرمایش، حرارت به وسیله مشعل به صورت مستقیم روی ناحیه مدنظر اعمال می شود.

اما در حرارت دهی القایی، گرما با استفاده از جریان الکتریکی به قطعه القا می گردد.

اساس گرمایش القایی متکی به امواج الکترومغناطیسی است؛ بنابراین قطعات به هیچ عنوان در معرض تماس با شعله نیستند.

2# نحوه عملکرد گرمایش القایی

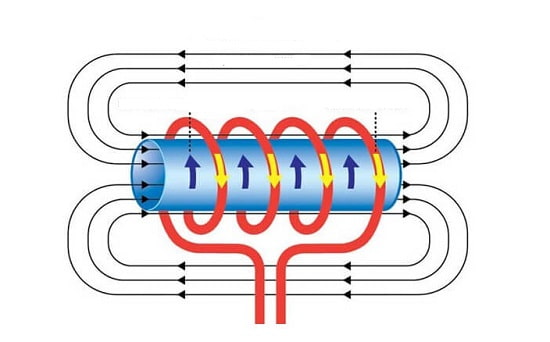

برای درک نحوه عملکرد گرمایش القایی باید نگاهی به قانون فارادی (Faraday’s Law) بیندازیم.

مطابق این قانون با اعمال جریان الکتریکی متناوب به سیم پیچ اولیه ترانسفورماتور، یک میدان مغناطیسی متناوب ایجاد می شود.

حال اگر سیم پیچ ثانویه ترانسفورماتور نیز در میدان مغناطیسی قرار بگیرد، جریان الکتریکی القا خواهد شد.

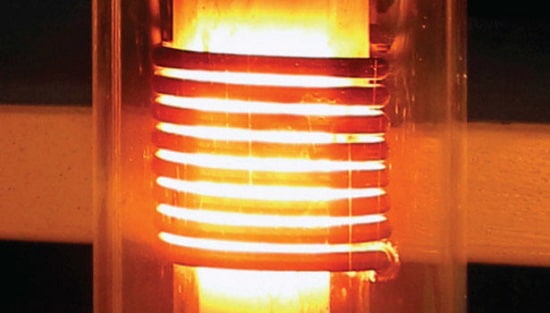

بر همین اساس، قطعه فلزی که باید گرم شود، درون سیم پیچ قرار می گیرد.

با قرار گرفتن این قطعه در میدان مغناطیسی، جریان های گردابی در حال گردشی در آن ایجاد می شود و جریان الکتریکی در قطعه رسانا شکل می گیرد.

هر رسانا مقاومت الکتریکی مشخصی دارد.

در نتیجه جریان الکتریکی درون آن باعث تولید حرارت می شود؛

بدون این که هیچ گونه تماس مستقیمی بین قطعه فلز و سیم پیچ ایجاد شود.

البته نباید فراموش کرد که گرمای تولید شده در قطعه صرفا ناشی از عبوری جریان الکتریکی از آن نیست؛

بلکه بخشی از گرما نیز در اثر اصطکاک داخلی، هنگام عبور قطعات مغناطیسی درون سیم پیچ، تولید می شود که

اصطلاحا به آن اثر هیسترزیس (hysteresis) می گویند.

مواد مغناطیسی به طور طبیعی در برابر میدان های مغناطیسی در حال تغییر، مقاومت الکتریکی نشان می دهند.

هر جا هم پای مقاومت الکتریکی به میان می آید، گرما تولید می شود.

نکته مهم دیگر این است که قطعه فلزی مورد نظر را می توان در یک مایع غوطه ور کرد یا در اتمسفر و خلأ قرار داد و

سپس وارد میدان مغناطیسی ترانسفورماتور کرد؛

بنابراین روش گرمایش القایی در این محیط ها که نام برده شد، کاربرد دارد.

3# عوامل موثر در راندمان سیستم گرمایش القایی

از جمله مهم ترین عوامل تاثیرگذار روی راندمان سیستم گرمایش القایی، می توان به موارد زیر اشاره کرد:

1-3# ویژگی های قطعه فلزی

همان طور که اشاره کردیم، گرمایش به روش القایی صرفا روی مواد رسانا و عمدتا فلزات اعمال می شود.

در این بین باید توجه داشت که گرم کردن قطعات رسانای مغناطیسی به مراتب آسان تر است.

چرا که علاوه بر گرمای ناشی از میدان مغناطیسی، اثر هیسترزیس نیز به تولید حرارت بیشتر کمک می کند.

به طور کلی باید بدانید که نفوذپذیری حرارتی مواد مغناطیسی بین 100 تا 500 برابر مواد غیرمغناطیسی است.

نکته مهم دیگر در بحث ویژگی قطعات، تأثیر ضخامت آن ها است.

در فرآیند گرمایش القایی حدود 85 درصد از گرمایش در سطح قطعات اعمال می شود.

بنابراین هر چه ضخامت قطعه کمتر باشد، گرم کردن آن نیز آسان تر است.پ

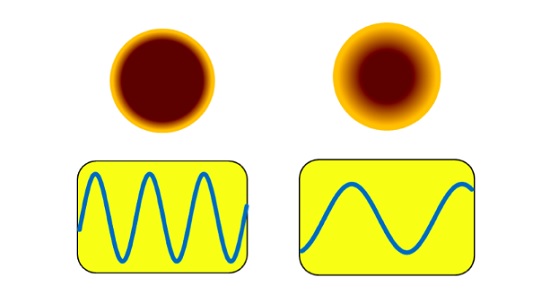

2-3# فرکانس جریان متناوب

تحقیقات نشان می دهند که رابطه بین فرکانس جریان متناوب و عمق نفوذ گرما در قطعات، معکوس است.

به این معنی که هر چه فرکانس جریان بالاتر باشد، گرمایش نفوذ کمتری در قطعه دارد.

فرکانس های 100 تا 400 کیلوهرتز گرمای نسبتا پرانرژی را تولید می کنند که

برای اعمال گرمایش سطحی به قطعات رسانا ایده آل هستند.

اگر به دنبال اعمال گرمای عمیق در قطعات با ضخامت زیاد هستید،

باید به سراغ فرکانس های پایین در محدوده 5 تا 30 کیلوهرتز بروید.

3-3# مقاومت الکتریکی

تصور کنید که یک روش گرمایش القایی را برای گرم کردن دو قطعه فلزی از جنس فولاد و مس به کار ببریم.

در چنین شرایطی شاهد خواهیم بود که قطعه فلزی به مراتب سریع تر گرم می شود.

ماجرا از این قرار است که فولاد در ساختار خود درصدی کربن، قلع و تنگستن دارد که مقاومت الکتریکی بالایی دارند.

به همین دلیل در برابر جریان الکتریکی عبوری مقاومت می کنند و حرارت تولید می شود.

در مقابل، فلزاتی مانند مس، آلومینیوم و برنج مقاومت الکتریکی کمی دارند؛ بنابراین زمان بیشتری برای گرم شدن آن ها نیاز است.

علاوه بر آن باید توجه داشته باشید که افزایش دما منجر به بالارفتن مقاومت الکتریکی می شود.

بنابراین یک قطعه فولادی داغ در مقایسه با یک قطعه فولادی سرد، در معرض گرمایش القایی خیلی زودتر گرم می شود.

4-3# طراحی سلف یا سیم پیچ سیستم گرمایش القایی

همان طور که اشاره کردیم، میدان مغناطیسی مورد نیاز برای گرمایش القایی، درون یک سلف یا سیم پیچ ایجاد می شود؛ بنابراین کیفیت طراحی آن تأثیر بسیار زیادی روی فرآیند گرمادهی دارد.

سلف با طراحی مناسب، باعث می شود که راندمان منبع تغذیه به حداکثر مقدار ممکن افزایش پیدا کند.

5-3# ظرفیت منبع تغذیه

برای اعمال گرمایش القایی به یک قطعه فلزی باید منبع تغذیه مناسبی انتخاب شود.

برای این منظور باید ابتدا محاسبه کنید که چه میزان انرژی باید به قطعه انتقال پیدا کند.

با در نظر گرفتن جرم قطعه، تغییر دمای مدنظر و گرمای ویژه آن می توان به راحتی میزان انرژی مورد نیاز را محاسبه نمود.

بعد از آن باید ملاحظات مربوط به اتلاف انرژی حرارتی ناشی از هدایت، همرفت و تشعشع را نیز در نظر گرفت.

4# کاربردهای گرمایش القایی

در ادامه لازم است به بحث در خصوص کاربردهای گرمایش القایی در صنعت بپردازیم.

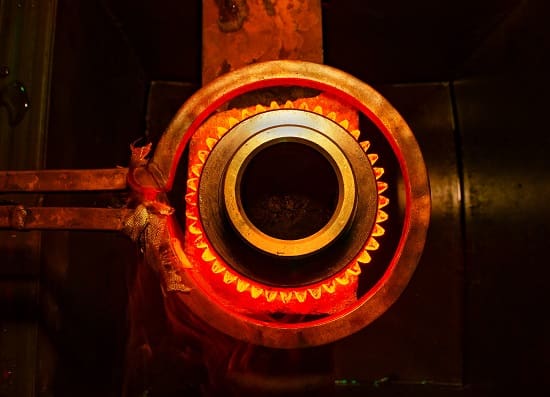

- سخت کردن (Hardening)

به کمک فناوری گرمایش از نوع القایی می توان حرارت را با دمای بسیار زیاد به صورت موضعی در یک ناحیه از قطعه اعمال کرد.

به این ترتیب امکان سخت شدن آن ناحیه از قطعه بدون تأثیر بر بقیه قسمت ها فراهم می شود و استحکام قطعه افزایش پیدا می کند.

- آنیل کردن (Annealing)

آنیل کردن نوعی عملیات حرارتی است که در آن با تغییر در خواص مواد، سختی و شکل پذیری آن ها افزایش پیدا می کند.

استفاده از گرمایش القایی برای آنیل کردن، با توجه به این که تنش کمتری ایجاد می کند، باعث می شود که نتایج بهتری به دست بیاید.

- کاهش تنش (Stress Relieving)

به کمک گرمایش از نوع القایی می توان به طور مؤثر تنش های موجود در قطعات را کاهش داد.

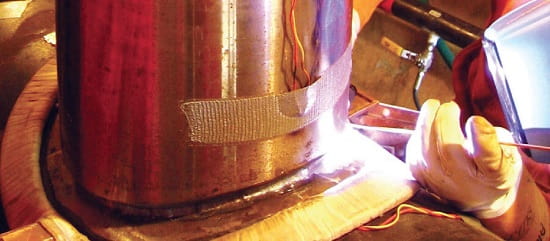

- لحیم کاری (Brazing)

لحیم کاری به روش حرارت دهی القایی راه حلی ایده آل برای اتصال قطعات مختلف است.

به کمک فناوری القایی می توان لحیم کاری را با سرعت بالاتر و کیفیت بسیار عالی انجام داد.

همچنین برای جلوگیری از آسیب رسیدن به قطعات در طول لحیم کاری هم بسیار مناسب است.

- گرمایش لوله (Pipe Heating)

برای پردازش خطوط لوله نیاز به گرم کردن آن ها داریم.

استفاده از گرمایش القایی می تواند تأثیر بسیار زیادی روی کاهش تنش های موضعی در لوله داشته باشد.

به این ترتیب احتمال تاب برداشتن لوله در فرآیند گرمایش به شدت کاهش پیدا می کند.

|

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.

سلام مهندس وقت بخیر نمیدونم این پیج شما فعال هست یا خیر من یک کوره القای کوچیک درست کردم اما قبل از فرو بردن فلز به داخل کوره خود کوره خیلی داغ میکنه قطعه ها با فن خنک هستن اما خود سیم پیچ کوره بیش از حد داغ میشود ممنون میشم راهنمایی کنید وبفرمایید برای بهتر شدن چه کاری انجام بدم

سلام جناب خداپرست وقت بخیر

سوالات تخصصی خودتون رو میتونید داخل فروم نماتک بپرسید تا کارشناسان ما پاسخ دقیق تری به شما ارائه کنند.

https://forum.namatek.com/

موفق باشید