محبوبیت فولاد زنگ نزن یا استنلس استیل (Stainless Steel) در جهان رو به افزایش است.

مقاومت این فلز در برابر خوردگی یکی از مهمترین دلایل این موضوع است.

فولاد زنگ نزن آلیاژی بر مبنای آهن است که حاوی مقادیر متغیری از کروم است.

با وجود محبوبیت زیادی که این نوع فولاد دارد؛ اما جوشکاری فولاد زنگ نزن چالش هایی نیز به همراه دارد که بهتر است، قبل از شروع کار با آن ها آشنا باشید.

در این مقاله به بررسی روش های جوشکاری فولاد زنگ نزن، تجهیزات مورد نیاز برای جوشکاری فولاد زنگ نزن و نکاتی که قبل از شروع به کار باید در نظر گرفت، همچنین مزایا، معایب و چالش هایی که در جوشکاری فولاد زنگ نزن با آن مواجه هستیم، می پردازیم.

1# آیا می توان فولاد زنگ نزن را جوش داد؟

جوشکاری فولاد زنگ نزن، تفاوت زیادی با جوشکاری دیگر فلزات ندارد؛ با این حال تنها با استفاده از ابزار و روش های صحیح قابل اجرا است؛ گرچه ممکن است کار سختی باشد.

این کار به دقت و مهارت زیادی نیاز دارد.

باید چرخه سرمایش و گرمایش آن با دقت بررسی و کنترل شود؛

زیرا در صورت گرم شدن بیش از حد ممکن است خم شود، ترک بخورد یا حتی در مواردی دچار خط و خش شود و در نهایت استحکام فولاد را به خطر اندازد.

در مواردی اعمال دمای زیاد می تواند، سبب پیوستن کروم موجود در فولاد به کربن شود.

این لایه کروم از خوردگی و زنگ زدن فولاد جلوگیری می کند.

1-1# خصوصیات جوشکاری فولاد زنگ نزن

2# روش های جوشکاری فولاد زنگ نزن

فرآیند جوشکاری فولاد زنگ نزن به ضخامت، پرداخت مواد و همچنین نوع استفاده از محصول نهایی، بستگی دارد.

روش های مختلفی برای این کار وجود دارد که در ادامه به شرح آن ها می پردازیم.

1-2# جوشکاری با گاز تنگستن

متداول ترین روش جوشکاری فولاد زنگ نزن، جوش دادن با گاز تنگستن یا TIG (Tungsten Inert Gas) است.

ارائه کیفیت بالا، تطبیق پذیری زیاد و طول عمر جوشکاری که با حرارت ورودی کم ایجاد شده و برای مواد نازک بسیار مناسب است،

در جوشکاری با گاز تنگستن، سبب شده به یکی از بهترین روش های جوشکاری فولاد زنگ نزن تبدیل شود.

در این فرآیند گاز آرگون با گازهای دیگر از جمله هلیوم، هیدروژن و نیتروژن (بسته به نیاز پروژه) ترکیب می شود.

برای جلوگیری از اکسیداسیون و افزایش مقاومت در برابر خوردگی، می توان از فرآیند جوشکاری یک طرفه استفاده کرد که

از گاز پشتیبانی بی اثر بین جوش های داخلی و خارجی محافظت می کند.

2-2# جوش مقاومتی یا نقطه جوش

این نوع جوشکاری یکی از اقتصادی ترین انواع جوشکاری است.

تجهیزاتی که در این نوع جوشکاری استفاده می شود، قابل استفاده در پروژه های کوچک و بزرگ است و به عبارتی تجهیزاتی همه کاره به حساب می آید.

در این روش از جریان الکتریکی برای گرم کردن لبه های فلزی فرسوده و همچنین مهروموم کردن آن ها به یکدیگر استفاده می شود.

از این نوع جوشکاری در فلزهایی با نقطه ذوب پایین استفاده می شود و می توان آن را به صورتی طراحی کرد که از ایجاد ناهمواری در فلز جلوگیری کند.

3-2# جوشکاری MIG

جوشکاری MIG (Metal inert Gas) یک فرآیند نیمه اتوماتیک است و در صورتی که صحیح انجام شود، یک اتصال قوی بین دو قطعه فولاد زنگ نزن، ایجاد می کند.

در این فرآیند از یک گاز محافظ قوی از آرگون و یک الکترود سیمی جامد استفاده می شود.

دلیل محبوبیت این روش، امکان استفاده از منبع جریان پالسی توسط اپراتور جوشکاری است؛

این امر سبب می شود تا عملیات جوشکاری در نقاط سخت موجود در پروژه های پیچیده به راحتی انجام شود.

ترکیب با گازهایی همچون هلیوم، اکسیژن و دی اکسید کربن برای تثبیت قوس و بهبود کیفیت جوش، بسیار مفید و کارا است.

4-2# جوشکاری قوس فلز محافظتی

این نوع جوشکاری، تقریباً در هر محیطی قابل اجرا است و دارای مزایای زیر است:

- هزینه کم

- قابلیت حمل و نقل آسان

- راحتی در جوشکاری

از این روش بیشتر برای جوشکاری قطعات ضخیم (بیش از 2 میلیمتر) استفاده می شود؛

زیرا در این حالت، کنترل گرمای ورودی نسبت به سایر روش ها سخت تر است.

5-2# جوشکاری با هسته شار

این نوع جوشکاری اغلب بر روش قوس فلز محافظتی ترجیح داده می شود؛ زیرا این جوشکاری، مهره جوش یکنواخت تری ایجاد می کند.

جوشکاری با هسته شار را می توان با استفاده از گاز محافظ، هنگام کار با موادی با ضخامت های گوناگون یا در شرایط سخت، به کار گرفت.

زاویه کشش 10 درجه ای آن، باعث افزایش شار در حوضچه های جوش شده و مهره را به صورت کامل پوشش می دهد.

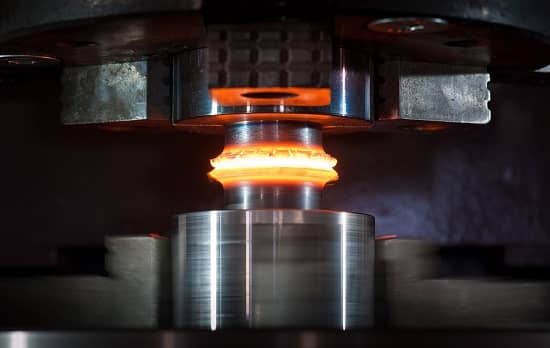

6-2# جوشکاری اصطکاکی

این نوع جوشکاری شبیه به جوشکاری مقاومتی است و یک نوع جوشکاری اقتصادی محسوب می شود.

این روش برای جوشکاری فولاد زنگ نزن آستنیتی (Austenitic) به دلیل وجود ترکیبی از کروم (16-26 درصد) و نیکل (8-22 درصد) مناسب تر است.

برخی از عواملی که در این نوع جوشکاری باید مد نظر قرار داد، عبارت اند از:

- فشار اصطکاک

- طول سوختن

- سرعت چرخش

جوشکاری اصطکاکی خود به 3 دسته تقسیم می شود:

- جوشکاری اصطکاکی اغتشاشی

- پردازش اصطکاکی هیدروستون

- جوشکاری غوطه ور اصطکاکی

3# مواد و تجهیزات مورد نیاز برای جوشکاری فولاد زنگ نزن

تجهیزات مورد نیاز در جوشکاری فولاد زنگ نزن عبارت اند از:

- تفنگ جوش

- سیم جوش مناسب فولاد زنگ نزن (که معمولاً بین 0.0889 تا 0.1143 سانتیمتر است)

- فیدر (feeder) سیم جوش (در صورتی که یک جوشکار حرفه ای باشید)

- آستر (برای محافظت از تفنگ جوش)

- دستگاه سنجش دما (مانند دماسنج الکترونیکی مادون قرمز یا پروب الکترونیکی دمای سطح)

- گاز محافظ (ترکیبی از 5/7% آرگون، 5/2% دی اکسید کربن و 90% هلیوم)

- برس فلزی برای تمیز کردن فلز

4# آماده سازی فولاد ضدزنگ برای جوشکاری

هنگام آماده شدن برای جوشکاری باید محیط را برای انجام یک جوشکاری صحیح و تمیز، آماده کرد.

برای این کار ابتدا از یک برس فلزی برای از بین بردن هرگونه گرد و غبار، روغن یا گریس و آب از سطح کار خود، استفاده کنید.

همچنین می توانید با بستن یک قطعه برنجی یا مسی در پشت درز قسمتی که جوشکاری می کنید، از تاب برداشتن و ترک خوردن آن ناحیه، جلوگیری کنید.

این ترفند به جذب گرما کمک می کند و سبب خنک ماندن فولاد زنگ نزن می شود.

5# چه نکاتی را هنگام جوشکاری فولاد زنگ نزن باید در نظر گرفت؟

بهتر است نوع رویکردی که برای جوشکاری انتخاب می کنید، با نیازهای پروژه ای که در دست دارید، مطابقت داشته باشد.

توجه به نکات زیر بدون در نظر گرفتن نوع ضدزنگی که استفاده می کنید، می تواند متضمن یک جوش قوی و طولانی مدت باشد.

- همیشه سطح فولاد ضد زنگ را قبل از جوشکاری تمیز کنید.

- یک ماده پرکننده مشابه فلزاتی که به وسیله آن ها عملیات جوشکاری را انجام می دهید، انتخاب کنید.

- از یک ابزار قابل اعتماد برای سنجش دمای مواد، استفاده کنید.

- مراقب تاب برداشتن سطح قطعات زنگ نزن نازک باشید.

- همیشه سطح مقاومت جوش ها در برابر خوردگی را در نظر بگیرید.

- گاز محافظ مناسب انتخاب کنید.

6# مزایای جوشکاری فولاد زنگ نزن

مزایای این کار عبارت است از:

- مقاومت در برابر خوردگی: فولاد زنگ نزن به علت وجود کروم، یک لایه اکسید غیرفعال را روی سطح تشکیل می دهد که

مانند یک لایه محافظ عمل می کند و به همین علت در برابر انواع مختلفی از خوردگی ها مقاوم است.

این فلز می تواند در محیط های خشن مانند محیط های قلیایی یا اسیدی، زیر دریا یا در معرض رطوبت قرار گیرد، بدون اینکه آسیب ببیند. - استحکام و دوام: فولاد زنگ نزن یک ماده قوی و مستحکم است و جوشکاری آن این امکان را فراهم می کند که اتصالات قوی بین اجزای فولاد زنگ نزن ایجاد شود.

این سازه ها می توانند، بارهای سنگین را تحمل کنند و در برابر تغییر شکل مقاومت کنند. - جذابیت های زیبایی شناختی: این فولاد اغلب اوقات به دلیل خاصیت زیبایی شناختی که دارد مورد استقبال قرار می گیرد.

ظاهر تمیز و براق این فولاد سبب می شود تا در کارهای مختلفی مانند طرح های معماری، تجهیزات آشپزخانه و تزئینات استفاده شود.

همچنین برای ساخت اتصالات بدون درز استفاده می شود و باعث می شود که ظاهر جذاب مواد حفظ شود. - مقاومت در برابر حرارت و آتش: فولاد ضدزنگ مقاومت زیادی در برابر حرارت و آتش دارد و دارای نقطه ذوب بالایی است و در دمای بالا به راحتی تغییر شکل نمی دهد.

جوشکاری فولاد زنگ نزن امکان تولید قطعاتی را فراهم می کند که می توانند در برابر حرارت و آتش شدید مقاومت کنند،

از این رو در صنایع هوا – فضا و تولید برق بسیار مورد استفاده قرار می گیرند.

7# معایب جوشکاری فولاد زنگ نزن

معایب جوشکاری فولاد زنگ نزن به شرح زیر است:

- حساسیت به گرما: در حالی که فولاد زنگ نزن در برابر حرارت مقاوم است؛ اما رسانایی حرارتی بالایی به نسبت سایر فلزات دارد که

سبب می شود در حین عملیات جوشکاری نسبت به گرما حساس تر شود.

همچنین به مدت زمان بیشتری برای خنک شدن، نیاز دارد.

این حساسیت می تواند سبب ایجاد ناهمواری، تاب برداشتن و تنش های پسماند در اتصالات جوشکاری شده شود.

برای به حداقل رساندن این مشکل باید تکنیک های مناسب جوشکاری مانند پیش گرم کردن، کنترل حرارت ورودی و عملیات حرارتی پس از جوشکاری رعایت شود. - نیاز به تجهیزات و مهارت های تخصصی: جوشکاری فولاد زنگ نزن به تجهیزات و تخصص نیاز دارد.

خواص منحصر به فرد فولاد زنگ نزن مستلزم کنترل دقیق پارامترهای جوشکاری مانند جریان، گاز محافظ و دمای بین گذر است.

به علاوه، ضریب انبساط حرارتی پایین فولاد زنگ نزن نیاز به آماده سازی و تنظیم دقیق مفصل دارد تا از ایجاد شکاف یا وجود ناهماهنگی در حین جوشکاری جلوگیری شود. - هزینه ها: فولاد زنگ نزن نسبت به فولاد کربنی گران تر است. مواد گران، تجهیزات و مهارت های تخصصی، سبب می شوند تا هزینه های جوشکاری فولاد زنگ نزن نسبت به سایر فلزات بیشتر باشد.

با این وجود مزایای بسیار زیاد این فولاد، معمولاً از میزان سرمایه گذاری اولیه، بیشتر است. - خطر آلودگی: جوشکاری فولاد زنگ نزن معمولاً مستعد آلوده شدن است که می تواند منجر به کاهش مقاومت فولاد شود و خواص آن را به خطر اندازد.

این آلودگی ممکن است در اثر استفاده از مواد پرکننده اشتباه، گاز محافظ ناکافی یا تمیز نکردن پایه فلز به اندازه کافی رخ بدهد.

عدم رعایت این اصول می تواند، جنبه زیبایی شناختی این نوع فولاد را نیز به دلیل وجود خراش یا هرگونه ایرادی به خطر اندازد.

8# چالش های جوشکاری فولاد زنگ نزن

این چالش ها عبارت اند از:

- تاب برداشتن و ترک خوردگی فولاد: انبساط حرارتی بالای فولاد زنگ نزن سبب تاب خوردگی و ترک خوردن آن می شود.

- زنگ زدن: فولاد زنگ نزن با مقاومت بالایی که در برابر خوردگی دارد، شناخته شده است، با این وجود، گرمای بیش از حد می تواند سبب ایجاد زنگ زدگی در محل جوش شود.

همچنین ممکن است کربن حاصل از مواد پرکننده، ناحیه گرمادیده را آلوده کند و سبب زنگ زدن این ناحیه شود. - دودهای سمی: جوشکاری فولاد زنگ نزن ممکن است سبب ایجاد گازهای سمی به صورت گاز کروم شش ظرفیتی شود.

این اتفاق زمانی رخ می دهد که لایه اکسید کروم از بین رفته باشد. - تعویض انواع مختلف فولاد: دمای ذوب فولاد زنگ نزن (1375 – 1530) در مقایسه با فولاد میلد (Mild 1425 – 1540) کمتر است و ممکن است، هنگام تعویض با مشکل مواجه شود.

|

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.