روش FMEA چندین دهه است که برای تجزیه و تحلیل شدت ریسک، شناسایی و کاهش شکست در فرآیندها و همچنین اصلاح سطح ایمنی در کسب و کارها مورد استفاده قرار می گیرد.

این روش متناسب با صنعتی است که در آن به کار گرفته شده است.

هدف از تدوین این روش، پیشگیری از آسیب هایی است که ممکن است به کاربر نهایی برسد و همچنین رعایت استانداردها و مقررات ایمنی کار است.

در این مقاله به بررسی انواع روش های FMEA و نحوه ارزیابی ریسک با روش FMEA می پردازیم.

1# روش FMEA چیست؟

FMEA مخفف عبارت Failure Mode and Effect Analysis و به معنای تجزیه و تحلیل اثرات حالت شکست است.

روش FMEA یک روش ارزیابی ریسک سیستماتیک و پیشگیرانه برای ارزیابی یک فرآیند، به منظور شناسایی و بررسی چگونگی و زمان وقوع شکست است.

این روش همچنین به بررسی تأثیراتی که این شکست بر بخش های مختلف پروژه می گذارد، می پردازد.

در این روش بخش هایی که بیشترین نیاز به تغییر را دارند، نیز شناسایی خواهند شد.

برای شناسایی شکست های بالقوه در مراحل مختلف چرخه عمر محصول ازجمله طراحی محصول، فرآیند تولید یا مونتاژ، کاربرد و خدمات آن از روش FMEA استفاده می شود.

روش FMEA شامل مراحل زیر است:

- مراحل انجام هر فرآیند

- مشکلات احتمالی در پروژه

- علل شکست پروژه

- پیامدهای شکست پروژه

از روش FMEA برای بررسی مشکلات احتمالی استفاده می شود، قبل از آن که مشکلات واقعاً رخ دهد.

تأکیدی که بر روش های پیشگیرانه در این متد وجود دارد، به صورتی است که حتی می تواند میزان آسیب احتمالی به کارکنان را تا حد زیادی پیش بینی کرده و حتی الامکان کاهش دهد.

روش FMEA به ویژه در پروژه های نوپا، قبل از پیاده سازی آن ها و همچنین در ارزیابی تأثیرات ناشی از تغییرات پیشنهادی در پروژه هایی که مدت ها در حال اجرا است، بسیار مفید و حائز اهمیت است.

با استفاده از این روش مدیران می توانند اقداماتی برای شناسایی، اولویت بندی و کاهش یا حل تمامی شکست ها انجام دهند.

هر شکستی براساس موارد زیر اولویت بندی می شود:

- شدت پیامدهای هر شکست

- فراوانی احتمال وقوع شکست

- سهولت در تشخیص شکست

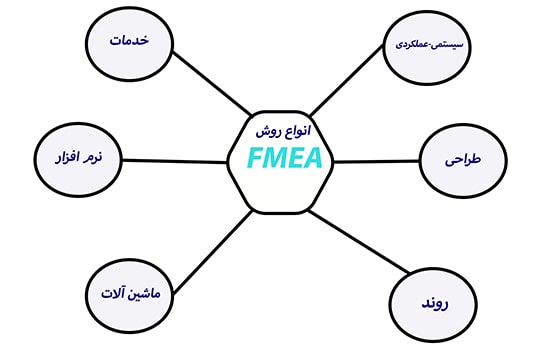

2# انواع روش های FMEA

پیاده سازی روش FMEA برای بخش های زیر انجام می شود:

- سیستمی – عملکردی: در این روش، به تجزیه و تحلیل سطوح بالای سیستم پرداخته می شود.

این سیستم ها خود دارای زیر بخش ها و زیر سیستم هایی هستند که نحوه عملکرد آن ها و همچنین شرایطی که باعث شکست این زیر سیستم ها می شود، مورد بررسی قرار می گیرند. - طراحی: شناسایی شکست های بالقوه در طراحی یک محصول جدید یا تغییراتی که در طراحی محصول یا خدمات صورت می گیرد و نحوه ای که بر تجربه کاربری تأثیر می گذارد.

- روند: با بررسی مراحل فرآیند تولید، نحوه عملکرد هر فرآیند، احتمالات شکست و اثراتی که این شکست ها بر فرآیند تولید و کاربر نهایی می گذارند و همچنین میزان ریسک ناشی از تغییرات حاصله در هر فرآیند را شناسایی می کنند.

- خدمات: هدف این روش، شناسایی و پیشگیری از شکست هایی است که در ارائه خدمات ممکن است رخ دهد.

این شکست ها می توانند ناشی از نصب، نگهداری، تعمیر یا بهره برداری نادرست باشد. - نرم افزارها: از این روش برای ارزیابی سیستم یا نرم افزار طراحی، توانایی آن نرم افزار برای انجام پروژه، شناسایی خطراتی که ممکن است بر عملکرد آن تأثیر گذارد و همچنین انجام پیش بینی های لازم برای اطمینان از ایمنی سیستم، استفاده می شود.

- ماشین آلات: در این روش، به تجزیه و تحلیل خرابی ها و شکست های احتمالی در ماشین آلاتی که در جریان فرآیند تولید مورد استفاده قرار می گیرند، پرداخته می شود.

3# قوانین استفاده از روش FMEA

این قوانین شامل مجموعه ای از شیوه های انتخابی برای اجرای پروژه هستند.

تعدادی از قوانین پایه در روش FMEA به صورت زیر هستند:

- فقط یک حالت شکست در هر مرحله وجود دارد.

- همه ورودی ها برای تجزیه و تحلیل، موجود و به صورت اسمی هستند.

- تمامی مواد مصرفی به اندازه کافی وجود دارند.

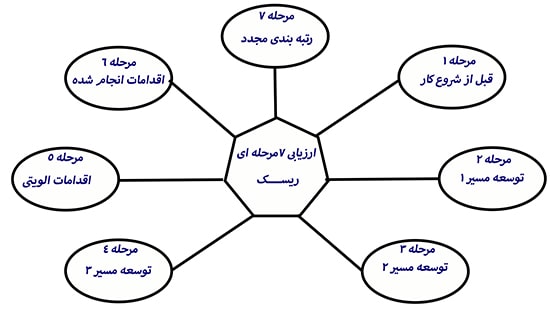

4# نحوه ارزیابی ریسک به روش FMEA

ارزیابی میزان شکست و اثرات آن در 7 مرحله انجام می شود.

در تمامی این مراحل، فعالیت های کلیدی انجام خواهند شد.

مراحل از هم جدا شده اند تا این اطمینان حاصل شود که اعضای هر تیم متناسب با هر مرحله انتخاب شده اند.

در روش FMEA با توسعه رویکرد Quality – One، به جلوگیری و اجتناب از ایجاد مشکلات معمول که روند پروژه را کند یا بی اثر می کند، پرداخته می شود.

مدل سه مسیره Quality – One، امکان اولویت بندی و استفاده بهینه از زمان تیم را فراهم می کند.

این 7 مرحله عبارت اند از:

1-4# روش FMEA قبل از شروع کار و جمع آوری تیم

در این مرحله به جمع آوری و ساخت اسناد کلیدی پرداخته می شود.

روش FMEA در این مرحله به کندی پیش می رود؛

زیرا در این مرحله به بررسی شکست های گذشته و همچنین آماده سازی اسناد، از زمان شروع کار پرداخته می شود.

این اسناد شامل موارد زیر هستند:

- نمودار بلوک ها (یا مرزها)

- نمودار پارامتر

- نمودار جریان فرآیند

- ماتریسی از ویژگی ها

- فاصله از شکست های گذشته

بهتر است قبل از شروع کار یک چک لیست که شامل موارد زیر است، آماده شود:

- در نظر گرفتن الزامات اجرایی طرح

- طراحی و در نظر گرفتن مفروضات هر فرآیند

- صورت حساب اولیه از مواد و اجزای مصرفی

- شناخت محصولات قابل جایگزینی

- علل بالقوه انتخاب روابط گوناگون

- علل بالقوه انتخاب طرح های مختلف

- بررسی محیط کار

- سابقه تاریخی یا خانوادگی FMEA

- روش های استفاده شده در گذشته برای تست و آزمایش محصولات مشابه

2-4# تجهیزات مورد نیاز از طریق رتبه بندی سطح شدت (توسعه مسیر 1)

در این مسیر، به بررسی علل شکست، اثراتی که این شکست بر کسب و کار گذاشته و همچنین به رتبه بندی شدت شکست پرداخته می شود.

اسناد موجود در این مرحله با بررسی اطلاعاتی که از گذشته به دست آمده، به پیشرفت طرح کمک می کنند.

این اطلاعات را در ستون اول جدول FMEA ثبت می کنند. (این اطلاعات به نوع کاربرگ انتخابی نیز بستگی دارد.)

این مرحله به 3 بخش تقسیم می شود:

- توابع باید در بخش فعل – اسم نوشته شوند و باید قابل اندازه گیری باشند.

این توابع شامل موارد زیر هستند:- خواسته ها و نیازها

- ویژگی های هر طرح

- قوانین و مقررات دولتی

- الزامات خاص برنامه

- ویژگی های محصول مورد تجزیه و تحلیل

- خروجی های مد نظر

- احتمالات و حالت های شکست که ممکن است به وقوع بپیوندد، به عنوان مواردی که به آن نیاز نیست و باید حذف شود، به صورت زیر نوشته می شود:

- علل شکست کامل فرآیند

- علل شکست فرآیند به صورت جزئی

- علل شکست های متناوب فرآیند

- شکست بیش از حد انتظار فرآیند

- شکست های ناخواسته فرآیند

- در این بخش به بررسی اثرات شکست پرداخته شده که به هر شکستی یک رتبه از لحاظ شدت آن داده می شود.

اگر شدت شکست 9 یا 10 باشد، ممکن است اقدامات پیشنهادی ای در نظر گرفته شود که بر طراحی محصولات یا حتی فرآیند رسیدگی به علل شکست ها تأثیرگذار باشد.

3-4# علل بالقوه و کنترل های پیشگیرانه از طریق رتبه بندی امکان وقوع (توسعه مسیر 2)

در این مرحله، علل طراحی محصول یا فرآیندی که به آن انجامیده و همچنین علل شکست های گذشته را مورد بررسی قرار داده و آن را در جدول و در ستون شکست های خاص قرار می دهند.

این ستون ها به روش زیر تکمیل می شوند:

- بررسی علل و مکانیسم شکست

- کنترل های پیشگیرانه (که شامل فعالیت های استاندارد، بررسی طرح های موفق قبلی و مواردی از این قبیل می شود.)

- رتبه بندی وقوع هر شکست

- طبقه بندی ویژگی های خاص

- انجام فعالیت هایی برای بررسی شدت شکست ها و علل رخداد آن ها با ریسک بالا (این موضوع در ماتریس کیفیت-سطح بحرانی تعریف می شود.)

4-4# تست و کنترل از طریق روش رتبه بندی امکان تشخیص (توسعه مسیر 3)

این مرحله بر عملیات کنترلی که به شناسایی شکست ها تأکید دارد، ختم می شود.

در این عملیات مطابقت الزامات با طراحی ها بسیار حائز اهمیت است.

- ستون های این مرحله شامل موارد زیر است:

- عملیات کنترلی برای شناسایی

- شناسایی رتبه بندی

- انجام اقداماتی برای رفع کمبودهای مرحله 1 و 2 در صورتی که ریسک های شناسایی شده در این مراحل به اندازه کافی وجود نداشته باشد.

در این مرحله باید کمبودها و ضعف های استراتژی کنترل، برطرف شوند. - طرح ها و گزارش های موجود به صورت دوره ای بررسی شده و به روز رسانی شوند.

5-4# اقدامات اولویتی و تکلیفی

به اقداماتی که در 3 مرحله قبل انجام شده یک شماره اولویت ریسک برای پیگیری هر اقدام اختصاص داده می شود.

RPN مخفف Risk Priority Number و به معنای شماره اولویت بندی ریسک است.

RPN از ضرب شدت، احتمال وقوع و رتبه بندی شناسایی برای هر شکست احتمالی، تعیین می شود.

اقدامات نباید براساس ارزش آستانه RPN مشخص شود.

این امر در نهایت به تشکیل یک رفتار تیمی ضعیف و ناکارآمد منجر خواهد شد.

در ستون های این بخش موارد زیر وارد می شود:

- اقدامات توصیه شده، دوره شده و یک RPN اختصاصی

- فعالیت های مناسب با نیروی کار

- اختصاص تاریخ سررسید برای هر فعالیت

6-4# اقدامات انجام شده و بررسی طراحی

اقدامات مربوط به روش FMEA زمانی به پایان خود می رسند که معیارهای مد نظر به دست آمده و در نهایت به کاهش ریسک منجر شوند.

هدف از انجام روش FMEA کشف و کاهش سطح ریسک است.

روش FMEA زمانی که نتواند میزان ریسک پروژه را مشخص کند، بسیار ضعیف عمل کرده و هیچ ارزشی به پروژه اضافه نخواهد کرد.

در این صورت تلاش تیمی، هیچ بهبودی در کار ایجاد نکرده و در نتیجه زمانی که برای این پروژه صرف شده به هدر می رود.

7-4# رتبه بندی مجدد

پس از تأیید کاهش موفقیت آمیز سطح ریسک، تیم اصلی یا رهبر تیم، ارزش رتبه بندی مناسب را مجدداً مورد بررسی قرار داده و رتبه بندی جدید را اعلام می کند.

رتبه بندی جدید، چند برابر کمتر از حداقل میزان RPN است.

RPN اصلی با RPN تجدید نظر شده مقایسه می شود و سپس میزان بهبود نسبی در طرح یا فرآیند تأیید خواهد شد.

ستون های مرحله 7 شامل رتبه بندی مجدد موارد زیر هستند:

- سطح شدت

- احتمال وقوع

- امکان شناسایی

- RPN

- ایجاد اقدامات جدید و انجام دوباره مرحله 5 تا زمان کاهش سطح ریسک

- مقایسه RPN اولیه و RPN تجدید نظر شده

5# چه زمانی از روش FMEA استفاده می شود؟

زمان هایی که روش FMEA بسیار کارا است عبارت اند از:

- هنگامی که یک فرآیند، محصول یا خدمت در حال طراحی یا به روز رسانی است.

- وقتی که یک فرآیند، خدمت یا محصول که مدت ها مورد استفاده قرار می گرفته، به روشی جدید عرضه شود.

- قبل از این که برنامه های کنترلی برای یک فرآیند جدید یا اصلاح شده، تدوین شود.

- زمانی که برای بهبود محصول، خدمت یا فرآیند برنامه ریزی می شود.

- هنگامی که شکست های یک فرآیند، محصول یا خدمت تجزیه و تحلیل می شوند.

- به صورت دوره ای و در طول عمر فرآیند، محصول یا خدمت مورد استفاده قرار می گیرند.

|

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.