مدیران صنایع مختلف کوچک و بزرگ برایشان مهم است که محصولی که قرار است تولید شود با کدام یک از روش های تولید انجام شود بهتر است.

حتما شما هم قبول دارید که هر محصول تولیدی باید از لحاظ هزینه مقرون به صرفه باشد و از نظر کیفیت حداقل شرایط و استاندارد ها را داشته باشد.

برای آشنایی با روش های ساخت محصول و فرآیند های طراحی سیستم تولید در این مقاله با ما همراه باشید.

قبل از آن که بخواهیم با روش های ساخت محصول آشنا شویم باید با انواع سیستم های تولید آن آشنا شویم.

1# سیستم های تولید

به مجموعه مراحلی که مواد اولیه برای تغییر شکل طی می کنند تا به خروجی و محصول نهایی برسند سیستم تولید گفته می شود.

1-1# انواع سیستم های تولید

سیستم های تولیدی به 3 گروه تقسیم می شوند:

1) سیستم های تولید تکی

این سیستم ها سفارشی کار می کنند و به تعداد سفارش خط تولید را طراحی می کنند.

ویژگی های سیستم تولید تکی:

- تنوع زیاد در محصولات

- نیاز به مهارت و تخصص بالا مانند قالبسازی

- ریسک سرمایه گذاری پایین

- به کارگیری ماشین آلات عمومی (همه کاره یا چند کاره)

2) سیستم های تولید دسته ای

این سیستم ها همان طور که از اسمش مشخص است محصولات را به صورت گروهی و در دسته های ده تایی و صد تایی و حداکثر هزار تایی تولید می کنند و

می توانند به صورت فصلی در محصولات تنوع ایجاد کنند مانند کارخانه تولید لوازم خانگی.

این سیستم ها را بر اساس نوع چیدمان به 2 گروه چیدمان بر اساس عملکرد ماشین آلات و چیدمان بر اساس تکنولوژی گروهی طبقه بندی می کنند که

هر کدام مزایا و معایب خودشان را دارند.

3 ویژگی اصلی سیستم تولید دسته ای

1. استفاده از ورق های فلزی: معمولا در سیستم های تولید دسته ای کارگاه پرس هیدرولیک مورد نیاز می باشد که

به کمک آن ها ورق های فلزی در فرم های مختلف تولید می شوند و

در خط تولید مورد استفاده قرار می گیرند.

2. به کارگیری واحد مهندسی محصول: کار های تخصصی طراحی و مهندسی محصول در این واحد انجام می شود و

بهتر است که در اکثر روش های تولید از مشابه این واحد ها استفاده شود.

3. استفاده از انواع فیکسچر : کار فیکسچر ها تثبیت قطعات می باشد. فیکسچر ها انواع مختلفی دارند که

مهم ترین آن ها فیکسچر های ماشین سازی، فیکسچر های مونتاژ و فیکسچر های کنترلی می باشد.

3) سیستم های تولید انبوه

تیراژ بیشتر از 50 هزار عدد باید در سیستم تولید انبوه تولید شود.

در این سیستم ها تنوع محصول خیلی محدود است (مانند کارخانه خودروسازی).

ریسک سرمایه گذاری در این سیستم ها خیلی زیاد است.

2-1# سیستم های تولید مدرن

امروزه با افزایش رقابت در بازار اکثر محصولات، مواردی مانند افزایش کیفیت، کاهش قیمت و تسریع در آماده سازی محصول در مشتری مداری خیلی ارزشمند می باشد.

هم چنین در خطوط تولید مدرن امروزی استفاده از سیستم های تنوع پذیر و انعطاف پذیر (FMS) افزایش پیدا کرده است.

در این خطوط با استفاده از سیستم های رباتیک و دستگاه هایی مانند CNC تولید محصولات را متنوع می کنند.

در این خطوط تولید به کمک ایجاد تغییرات در کد های برنامه نویسی، فقط با تغییر برنامه محصول تولیدی را تغییر می دهند ولی در اصل سخت افزار و نرم افزار تغییری نمی کنند؛

اما تعداد و تیراژ محصولات به اندازه سیستم تولید انبوه نمی رسد.

|

2# روش های تولید

در ادامه مباحث، روش های تولید مختلفی که در صنایع کاربرد دارند را نام می بریم.

1-2# انواع روش های تولید

1) ماشینکاری

2) ریخته گری (casting)

3) آهنگری و فورج (forging)

4) متالوژی پودر

5) شکل دهی ورق های فلزی

6) روش های تولید انواع مواد پلیمری و شکل دهی آن ها

2-2# ماشین کاری

به مجموعه کارهایی که روی قطعات انجام می شود تا با حذف بخشی از هندسه آن قطعه مورد نظر تشکیل شود ماشینکاری گفته می شود.

ماشینکاری به علت همین حذفیات روش پرهزینه ای محسوب می شود؛

ولی قطعه نهایی را نمی شود به کمک روش های تولید دیگری ساخت و یا خیلی سخت می باشد.

با وجود هزینه بالای مواد خام و اولیه مطلوب ترین روش تولید برای حجم های پایین (مانند سیستم تولید تکی و سفارشی) ماشینکاری می باشد.

بیشتر قطعات تولیدی این روش مانند بلبرینگ ها، از جنس فلزات هستند؛

ولی می توان قطعه هایی از جنس های سرامیکی، چوبی و پلاستیکی با انواع ماشینکاری تولید کرد.

در ادامه، روش های تولید متداول به کمک ماشینکاری را مرور می کنیم که در صنایع مختلف کاربرد دارند.

ماشینکاری شامل روش های بسیار متعددی می باشد.

عملیات اصلی ماشینکاری که انواع شکل دهی ها و ساخت قطعات زیر مجموعه آن هستند براده برداری می باشد.

براده برداری شامل انواع تراشکاری، انواع سنگ زنی، انواع صفحه تراشی، انواع فرزکاری و انواع سوراخکاری و… می شود.

این فرآیند ها دارای 3 عامل موثر اصلی هستند:

- هندسه ابزار برشی (الماس)

- خواص قطعه کار

- مایع خنک کننده

ارتباطی که عوامل فوق با یکدیگر دارند تحلیل دقت انواع فرآیند های ماشینکاری را سخت می کند به همین علت امروزه ماشین های کنترل عددی (CNC) سهم بیشتری در صنایع پیدا کرده اند.

1) شانزده روش اصلی ماشینکاری و براده برداری

- داخل تراشی (boring)

- سوراخکاری (drilling)

- خشن تراشی

- پرداخت کاری

- کف تراشی و گرد تراشی (turning)

- فرزکاری (milling)

- براده برداری رفت و برگشتی (planning)

- سنگ زنی

- برقوکاری (reaming)

- هزار خار زنی با هاب زدن (hobbing)

- قلاویزکاری (tapping)

- سوهان کاری

- اره کاری

- حدیده کاری

- Shaping (شکل دهی شبیه فورج forging)

- خانکشی (broaching)

می توان گفت که در اکثر روش های تولید به وسیله تراشکاری و براده برداری رابطه معکوسی بین دقت و قدرت براده برداری وجود دارد.

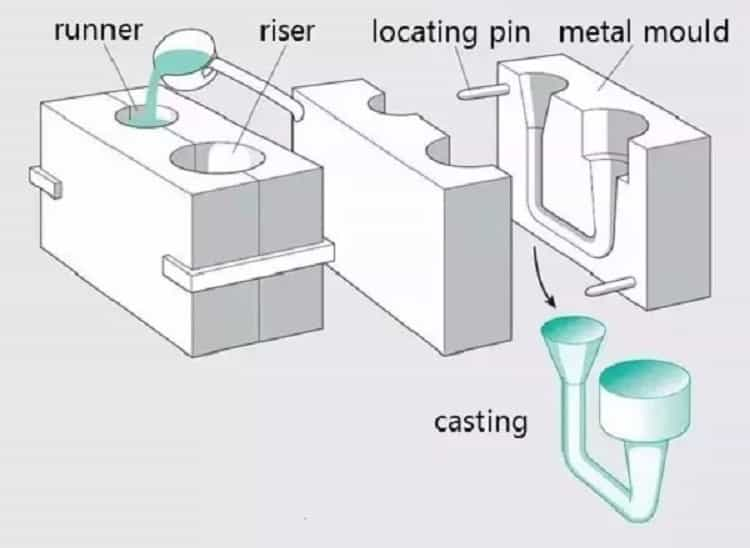

3-2# ریخته گری (casting)

به شکل دادن فلزات و آلیاژ آن ها به وسیله ریختن مذاب آن ها درون قالب هندسی مورد نظر و سپس سرد کردن آن مطابق همان هندسه ریخته گری می گویند.

تقریبا می توان گفت که نصف قطعات ماشین آلات با این روش که از روش های تولید قدیمی محسوب می شود ساخته می شوند.

در این روش حرفه، مهارت و تجربه ریخته گر در بدون نقص در آوردن قطعه نهایی بیشترین تاثیر را دارد.

ریخته گری از لحاظ قالب گیری به 2 گروه تقسیم می شود:

- ریخته گری در قالب های تک بار یا موقت

- ریخته گری در قالب های دائمی

2 عیب اصلی از عیوب ریخته گری شامل عیوب جریان سیال مذاب و عیوب ناشی از انجماد می شود.

سایر روش های ریخته گری:

- ریخته گری در قالب گچی

- ریخته گری در حالت خمیری

- ریخته گری رو باز در ماسه

- ریخته گری در حالت نیمه جامد

- ریخته گری در قالب رو خشک

- ریخته گری در ماسه خشک

- ریخته گری در ماسه تر

4-2# آهنگری و قالب های فورج (Forging)

در روش تولید به وسیله فورج (forging) قطعه اولیه درون کوره قرار می گیرد و

وابسته به جنس آن به درجه حرارت لازم که رسید بیرون می آید و درون قالبی که نصف شده قرار می گیرد.

سپس نیروی زیادی به صورت آرام یا ضربه ای به آن وارد می کنند. به این ترتیب قطعه گداخته در محیط قالب به صورت شکل و هندسه مورد نظر سرد می شود.

اکثر فلزات مانند فولاد های آلیاژی، فولاد های کربنی، آلومینیوم و آلیاژ های آن، برنج، مس و آلیاژ های آن و… قابلیت آهنگری و فورج شدن (forging) را دارند.

قالب های فورج که برای شکل دهی به فلزات در تولید انبوه استفاده می شوند به 2 گروه اصلی قالب های بسته و قالب های باز تقسیم می شوند.

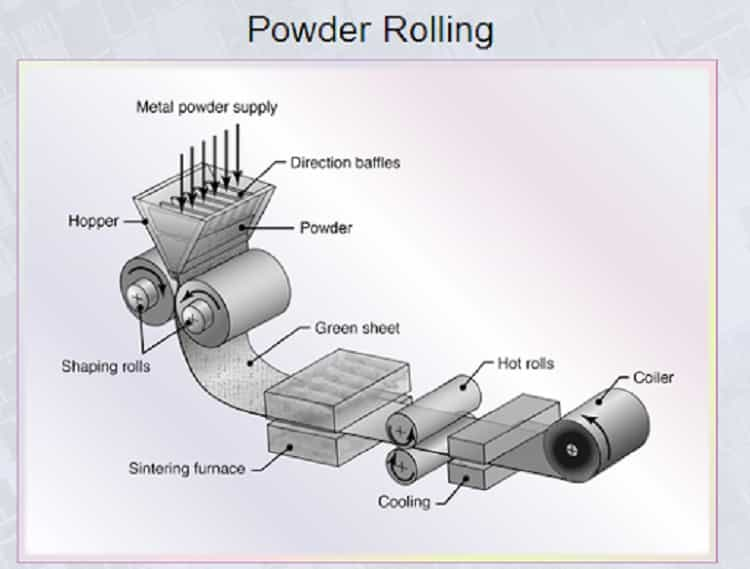

5-2# متالوژی پودر

متالوژی پودر یکی از روش های تولید و ساخت قطعات سرامیکی و فلزی است که

بر فشردن پودر مواد به شکل مورد نظر و تف جوشی آن پایه گذاری شده است.

پودر عبارت است از دانه های ریز یک جامد که بزرگترین بعد آن از یک میلی متر کوچکتر باشد.

1) هشت مزیت اصلی متالوژی پودر

- برخی از قطعات صنعتی را تنها می توان با روش تولید متالوژی پودر ساخت که

ممکن است با روش های دیگر فوقالعاده گران ساخته شود، مانند تهیه فلزات دیرگداز و کاربیدهای سمانته. - امکان تولید یک قطعه یکپارچه و ساختمان یکنواخت از دو فلز که در حالت مذاب و جامد در یکدیگر حلالیت ندارند؛ مثل ساخت قطعهای از مس و سرب.

- امکان تولید قطعات دقیق با نقطه ذوب بالا.

- امکان حذف مرحله تراش کاری از مراحل تولید.

- امکان استفاده از مواد بسیار خالص با ایجاد خصوصیت یکنواخت.

- اقتصادی بودن، دقت ابعاد بیشتر و صافی سطوح.

- پاکیزگی و بی سروصدا بودن عملیات تولید.

- عدم وجود حفرههای ناشی از ریختهگری.

در تصویر بالا برخی از چرخدنده هایی که با روش متالوژی پودر ساخته شده اند را مشاهده می کنیم.

در این مقاله با انواع سیستم های تولید آشنا شدیم.

انواع روش های تولید را نام بردیم و با برخی از آن ها مانند ماشینکاری که کاربرد بیشتری در صنایع دارند، بیشتر آشنا شدیم.

هم چنین متوجه شدیم که بر اساس میزان بودجه موجود، جنس ماده اولیه و تعداد محصولی که نیاز هست باید یکی از روش های تولید فوق را انتخاب نمود.

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.

ممنون بابت مطلب خوب و دسته بندی شده تون.خسته نباشید

سلام همراه محترم

سپاس از شما بابت لطفی که به ما دارید

انرژی خوب شما مایه دلگرمی ما برای ادامه مسیر هست

موفق باشید

سلام مزایای هر کدوم از روش های توضیح و معایب هاشون کامل تر کنید خیلی عالی میشه

سلام خدمت شما جناب کیانی بزرگوار

خیلی ممنون از همراهی شما با سایت نماتک.

مواردی که فرمودین به نویسنده ارجاع داده، و در صورت امکان به مطلب اضافه خواهد شد.

موفق باشید.

دسته بندی جالبی در تولید بود ممنون

سلام خدمت شما دوست عزیز

خیلی ممنون از لطف و همراهی شما با تیم نماتک

موفق و موید باشید.

سایت شما عالی هستش

امیدوارم موفق باشید

سلام

ممنون از همراهی شما

موید و پیروز باشید