مبدل حرارتی به جرئت می توان گفت پر کاربرد ترین تجهیز در صنعت است.

طراحی انتخاب درست نوع یک مبدل وظیفه یک مهندس فرایند است؛ اما چگونه؟

پس اگر می خواهید یک مبدل حرارتی طراحی کنید و یا حتی بخرید حتما با ما همراه باشید.

آن چه در آینده خواهید خواند….

- مبدل حرارتی چیست؟

- آموزش تصویری شبیه سازی مبدل در نرم افزار HYSYS

- انواع مبدل حرارتی پرکاربرد در صنعت

- آشنایی با طراحی مبدل پوسته لوله

- دانلود استاندارد TEMA ویرایش 2019 برای طراحی مبدل

- دانلود مرجع طراحی مبدل Applied Process Design

- معیار های انتخاب مبدل

- 5 نکته طلایی برای طراحی مبدل حرارتی

1# مبدل حرارتی (Heat Exchanger)

مبدل حرارتی یک تجهیز بسیار پر کاربرد در صنعت است که در آن دو سیال با دما های متفاوت باهم تبادل حرارت می کنند تا

یکی از آن ها به دمای پایین تر و یا به دمای بالاتر برسد. به عبارتی یکی گرم تر و دیگری سرد تر شود.

در بسیاری از فرایند ها، گلوگاه فرایند (Bottle Neck) یک مبدل حرارتی است، یعنی اگر برای مبدل مشکلی بوجود بیاید،

کل فرایند دچار مشکل می شود. پس طراحی درست و شناخت عملکرد مبدل ها امری بسار ضروری است.

در انیمیشن زیر،شمای کلی عملکرد یک مبدل حرارتی نشان داده شده است:

2# انواع مبدل حرارتی

1-2# مبدل حرارتی لوله ای

این نوع مبدل ها از لوله هایی با مقطع دایره ای ساخته می شوند که یک سیال داخل و یک سیال خارج لوله قرار داد و

بر اساس نوع طراحی به 3 دسته تقسیم می شوند:

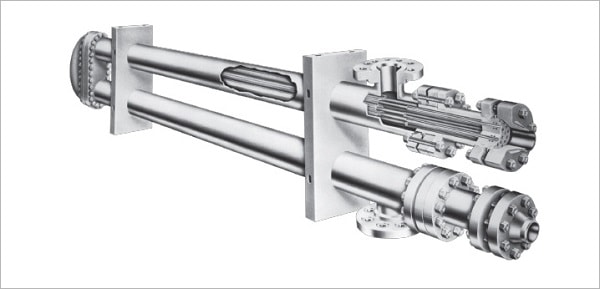

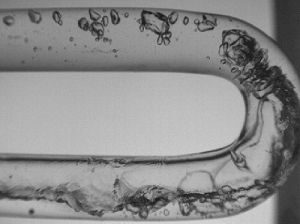

1) مبدل دو لوله ای (Double-pipe Heat Exchanger)

این مبدل شامل یک لوله است که به صورت هم مرکز در داخل لوله ای با قطر بزرگتر قرار می گیرد،

معمولا این تجهیز به صورت U شکل طراحی و ساخته می شود.

این نوع مبدل ها برای سطوح انتقال حرارت کوچک مثلا تا 50 متر مربع به کار می روند و

هم چنین برای جریان سیال های گرم و سرد در فشار های بالا مناسب است.

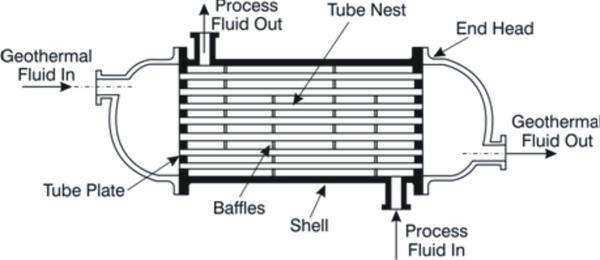

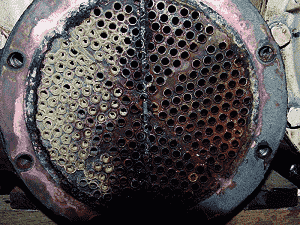

2) مبدل حرارتی پوسته و لوله (Shell & Tube Heat Exchanger)

از مبدل های پوسته لوله اغلب بعنوان یکی از پرکاربرد ترین و مهمترین نوع مبدل های حرارتی در صنایع یاد می شود.

این نوع مبدل ها مشابه مبدل های دو لوله ای هستند که به جای یک لوله دسته ای از لوله ها در یک پوسته قرار می گیرند.

سیال دیگر هم در سمت پوسته به صورت همسو یا ناهمسو جریان می یابد.

اجزای اصلی این مبدل عبارتند از:

- دسته لوله ها (Tube Bundle)

- پوسته (Shell)

- سر (Head)

- سر انتهای جلویی (Front-End Head)

- سر انتهای عقبی (Rear-End Head)

- بافل ها (Baffles)

- صفحه لوله ها (Tube Sheets)

از مزیت های این مبدل ها:

تمیز کردن آسانتر مجموعه، هزینه کم در روش ساخت و تولید آن ها نسبت به مبدل های دیگر است.

3) مبدل حرارتی حلزونی یا مارپیچ (Spiral-Tube Heat Exchanger)

این مبدل ها دارای کویل هایی هستند که به صورت حلزونی پیچیده شده اند و در یک پوسته قرار گرفته اند که

بیشتر در سیستم های تبریدی استفاده می شود.

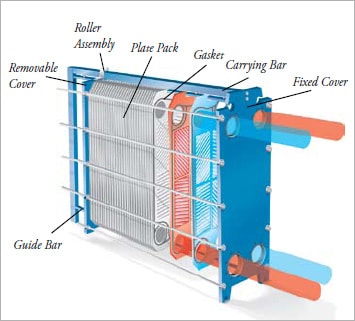

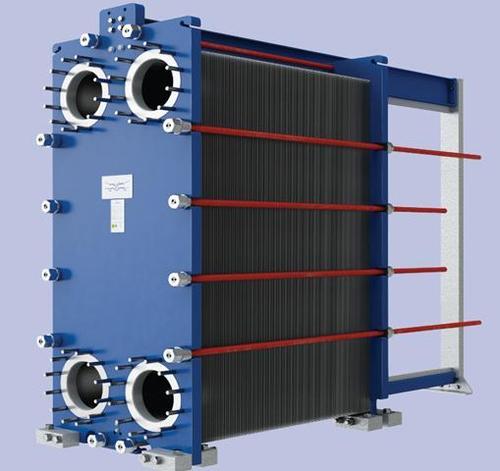

2-2# مبدل حرارتی صفحه ای

1) مبدل های صفحه ای واشر دار

این مبدل ها شامل تعدادی صفحات نازک با سطح موج دار هستند که سیال های گرم و سرد را از هم جدا می کنند.

این صفحات دارای قطعاتی در گوشه ها هستند که به نحوی آرایش داده شده اند که

جریان های سرد و گرم برای انتقال گرما به صورت یک در میان در فضای بین صفحات جریان یابند.

محدوده عملیاتی این مبدل ها دمای 35- تا 200 درجه سانتیگراد و فشار طراحی تا 25 بار می باشد.

این مبدل ها بیشتر در فرایند های مایع-مایع، عملگر های کندانس و تبخیر استفاده می شوند.

2) صفحه ای حلزونی

از دو صفحه ی بلند و موازی تشکیل شده اند که به صورت حلزونی حول یک میله پیچیده می شود.

سطح انتقال حرارت این مبدل ها از 0.5 تا 500 متر مربع است،

حداکثر فشار کارکرد آن ها 15bar و حداکثر دمای عملیاتی آن ها نیز 500 درجه سانتیگراد است.

3) مبدل لاملا

شکل اصلاح شده ای از مبدل های پوسته و لوله با صفحه لوله شناور است.

در این مبدل ها، لوله های تخت شده که به آن ها لاملا نیز گفته می شود،

از دو صفحه باریک که برش خورده و در عملیاتی پیوسته به یکدیگر جوش خورده اند، تشکیل شده است.

مبدل های لاملا رسوب نمی گیرند و ظرفیت تحمل فشار 35bar را دارند.

3-2# مبدل های گرمایی یا سطوح پره دار

1) مبدل صفحه پره دار

سطوحی هستند که شامل پره می باشند.

این مبدل ها در فرایند های گاز-گاز و مایع-گاز استفاده می شوند.

از آن جایی که ضریب انتقال حرارت در گاز ها بسیار کوچکتر از مایعات است،

پس از سطوح پره دار بیشتر در سمت گاز های استفاده می شوند.

2) لوله ای پره دار

در کاربرد های گاز-مایع استفاده می شوند

و به همان دلیلی که در بالا گفته شد سیال گاز در سمت پره جریان پیدا می کند.

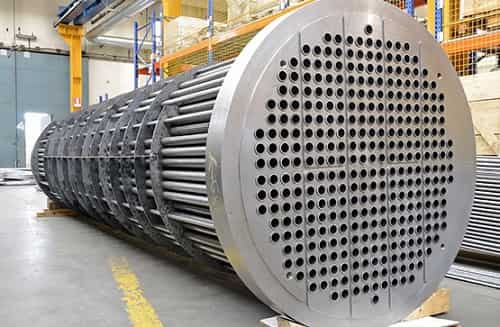

3# آشنایی با مبدل حرارتی پوسته و لوله (Shell & Tube)

یکی از پرکاربرد ترین مبدل های حرارتی در صنعت است،

به همین دلیل طراحی آن یکی از ملزوماتی است که یک مهندس فرایند باید داشته باشد.

این مبدل ها بر اساس نوع جریان به سه دسته تقسیم می شوند:

- جریان همسو (Co Current Flow)

- جریان ناهمسو (Counter Current Flow)

- جریان متقاطع (Cross Flow)

این مبدل ها تقریبا برای هر کاربردی می توانند استفاده شوند.

ساختار این مبدل ها به صورت چند پاس و چند گذر هم می تواند طراحی شود.

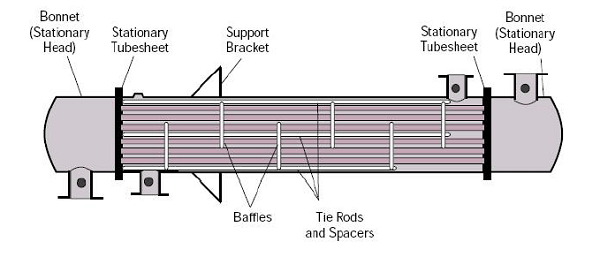

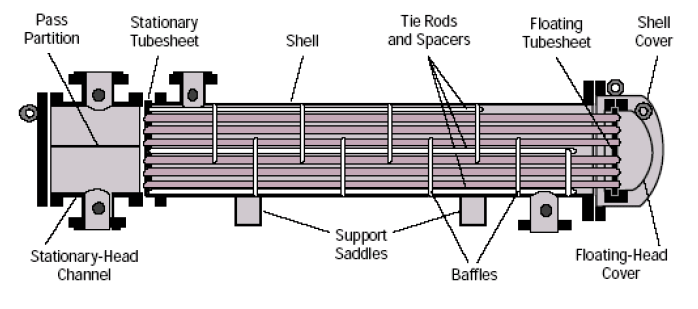

1-3# پانزده قسمت های اصلی یک مبدل پوسته و لوله

برای یک مهندس طراح لازم است که اطلاعات کاملی راجب بخش های مکانیکی مختلف مبدل داشته باشد.

15 جز اصلی یک مبدل حرارتی پوسته و لوله عبارتند از:

- پوسته (Shell)

- درپوش بسته (Shell Cover)

- لوله ها (Tubes)

- مجرا (Channel)

- درپوش مجرا (Channel Cover)

- صفحه لوله (Tube Sheet)

- بافل ها (Baffles)

- نازل ها (Nozzles)

- میله های فاصله انداز بافل ها (Tie Rods)

- صفحات تقسیم کننده گذرها (Pass Partition Plate)

- صفحه برخورد (Impingement)

- بافل های طولی (Longitudinal Baffles)

- آب بندهای بین پوسته و لوله (Sealing Strips)

- نگهدارنده ها (Supports)

- فونداسیون (Foundation)

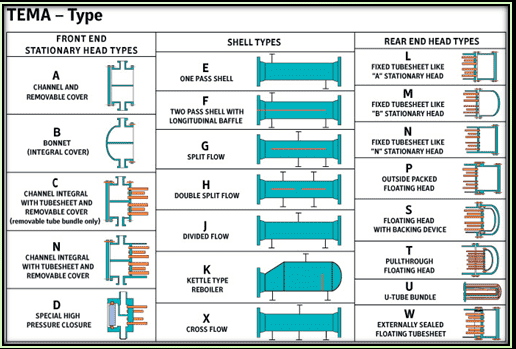

4# استاندارد TEMA برای طراحی مبدل حرارتی پوسته و لوله

استاندارد انجمن سازندگان مبدل های طراحی لوله ای به تفصیل قسمت های مبدل های حرارتی لوله ای را شرح می دهد.

اصطلاح TEMA برگرفته از عبارت (Tubular Exchanger Manufactures Association) است.

فایل اصلی این استاندارد برای راحتی شما عزیزان برای دانلود قرار داده شده است.

لازم به ذکر است که فایل قرار داده شده ویرایش 10 این استاندارد بوده و مربوط به سال 2019 می باشد.

در این استاندارد مبدل های پوسته و لوله به 3 قسمت تقسیم می شوند:

- کلگی جلو (Front Head)

- پوسته (Shell)

- کلگی عقب (Rear Head)

بر اساس این استاندارد مطابق شکل زیر به هرکدام از این قسمت های مبدل یک کد اختصاص داده می شود.

1-4# طبقه بندی مبدل پوسته لوله بر اساس ساختمان

1) صفحه لوله ثابت (Fixed Tube Sheet)

این مبدل ها دارای لوله های مستقیم هستند که در دو انتها توسط صفحه لوله ها به پوسته جوش خورده و محکم شده اند.

در این ساختار پوشش کانال ها ممکن است به صورت جداشدنی و یا به صورت ثابت باشد.

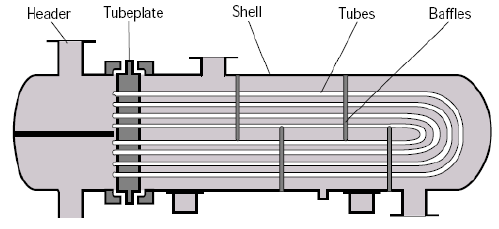

2) مبدل حرارتی پوسته لوله U شکل (U-Tube)

همان طور که از اسمش می توان فهمید در این مبدل لوله به صورت U قرار داده شده است.

این مبدل ها تنها دارای یک صفحه لوله است.

3) مبدل حرارتی با کلگی شناور

در مواردی که اختلاف دما از 200 درجه فارنهایت بیشتر باشد از کلگی شناور استفاده می شود.

این مبدل ها متنوع ترین و کم هزینه ترین مبدل های پوسته و لوله به حساب می آیند.

در این نوع مبدل ها یکی از صفحه لوله ها نسبت به پوسته ثابت و دیگری شناور است.

این موضوع باعث می شود تا مجموعه لوله ها (Bundle) در اثر اثرات انبساطی محدودیتی نداشته باشند.

5# معیار های انتخاب مبدل حرارتی

این موضوع که کی و کجا از کدام مبدل حرارتی استفاده کنیم، امر مهمی است که باید در طراحی های مان به آن توجه کنیم.

فایل زیر به صورت یک جا موارد کاربرد و مزایا و معایب تمامی انواع مبدل های گفته شده را آورده ایم،

تا با نگاه به آن به راحتی تشخیص دهید کجا از کدام مبدل حرارتی باید استفاده کنید.

مطالعه جدول بالا به شما یک دیدگاه راجع به مزایا و معایب هر مبدل خواهد داد

که در طراحی های آینده قطعا به دردتان خواهد خورد.

6# طراحی مبدل های حرارتی (Design)

طراحی مبدل های حرارتی موضوع گسترده ای است و روش ها و تئوری های مختلفی در این زمینه وجود دارد که در صنعت از دو تئوری رایج استفاده می شود که عبارتند از:

1-6# روش Kern

این روش بر اساس کار آزمایشگاهی درباره ی مبدل های تجاری طبق استاندارد است

که پیشگویی قابل قبولی را برای ضریب انتقال حرارت در طراحی های استاندارد ارائه می دهید.

پیشگویی این روش افت فشار با استفاده از این روش چندان قابل قبول نیست،

زیرا جریان های نشتی و برگشتی روی افت فشار اثر مهم تری نسبت به انتقال حرارت دارند.

در شکل بالا الگوریتم طراحی مبدل بر اساس روش Kern شرح داده شده است.

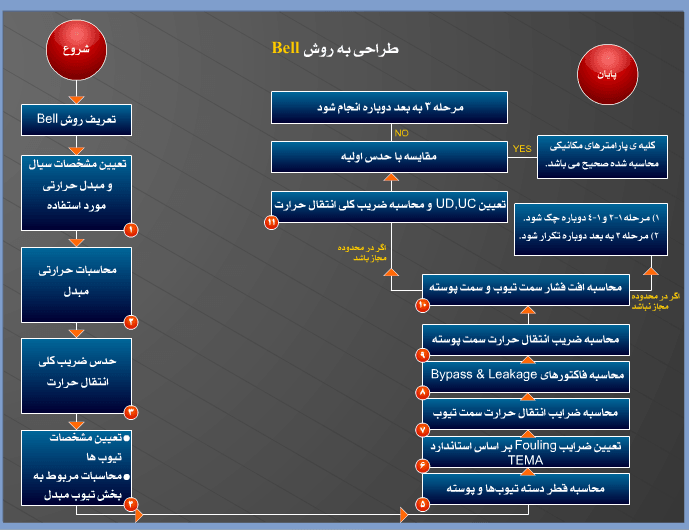

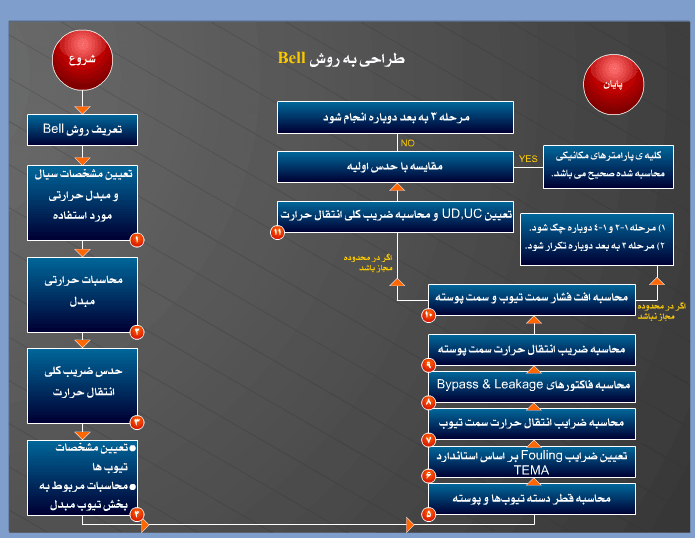

2-6# روش Bell

در روش Bell، ضریب انتقال حرارت و افت فشار را از روابطی که برای دسته لوله های ایده ال تخمین زده شده،

محاسبه می کنیم و اثرات نشتی و برگشتی نواحی مختلف را در قالب یک ضریب تصحیح وارد محاسبات می کنیم.

این روش پیش بینی خوبی از ضریب انتقال حرارت و افت فشار سمت پوسته نسبت به روش Kern ارائه می دهد.

برای طراحی می توان از نرم افزارهای طراحی مبدل حرارتی متنوعی استفاده کرد.

7# پنج نکته مهم در طراحی مبدل های پوسته و لوله

در طراحی مبدل حرارتی پوسته و لوله نکات مهمی درباره نحوه قرار گیری سیالات گرم و سرد وجود دارد،

که بی توجهی به آن ها می تواند عمر مفید مبدل را به شدت کم کند.

در ویدیو آموزشی زیر، به بررسی 5 نکته مهم برای طراحی مبدل های حرارتی می پردازیم:

به بیان دیگر یک مهندس طراح باید بداند،

کدام سیال در پوسته (Shell) و کدام سیال در لوله (Tube) قرار گیرد.

نکاتی که در ادامه مطرح می شود از کتاب

(Ludwig’s Applied Process Design for Chemical and Petrochemical Plants)

استخراج شده و در صورتی که می خواهید به اطلاعات و نکات بیشتری دسترسی پیدا کنید،

میتوانید جلد سوم این کتاب را مطالعه کنید،فایل پی در اف این کتاب نیز برای راحتی شما عزیزان قرار داده شده است.

برا اساس مطالب مرجع بالا،

5 پارامتر از اساسی ترین نکات نحوه قرارگیری سیالات در مبدل های پوسته و لوله عبارتند از:

1-7# میزان سمی بودن سیال

در شبیه سازی مبدل حرارتی اگر سیال سمی باشد، بهتر است در قسمت لوله قرار بگیرد.

دلیل این موضوع هم این است

که در صورت نشتی، سیال به بیرون راه پیدا نمی کند و درون پوسته جمع آوری می شود.

2-7# میزان رسوب زا بودن سیال

اگر سیال رسوب زا باشد باید آن را در لوله (Tube) قرار بدهیم.

دلیل آن هم این است که در این صورت فقط سطح داخلی لوله دچار رسوب می شود.

3-7# دو فازی بودن سیال

اگر سیال گاز یا دوفازی باشد بهتر است در قسمت پوسته قرار گیرد.

4-7# میزان خورندگی سیال

اگر سیال خورنده باشد باز هم باید آن را در قسمت لوله (Tube) قرار داد.

دلیل این موضوع هم این است که در این صورت فقط یک طرف مبدل (لوله) دچار خوردگی می شود.

5-7# فشار عملیاتی سیال

اگر فشار یک سیال خیلی بیشتر از سیال دیگر باشد، باید آن را در قسمت لوله (Tube) قرار داد.

دلیل این موضوع هم به مباحث مربوط به افت فشار و ضخامت لوله برمی گردد،

اگر سیال پرفشار درون لوله باشد نتیجه این خواهد شد که باید ضخامت لوله بیشتر شود،

اما اگر سیال پرفشار درون پوسته باشد نتیجه این خواهد شد که باید ضخامت پوسته بیشتر شود،

که این مورد در مقایسه با افزایش ضخامت لوله هزینه بسیار بیشتری دارد.

در نتیجه برای کاهش هزینه ها در طراحی سیال پرفشار را در لوله وارد می کنیم.

در این مقاله سعی کردیم که صفر تا 100 طراحی و شبیه سازی مبدل حرارتی را به شما آموزش دهیم،

در صورتی که به دنبال مطالب تکمیلی در این زمینه هستید، پیشنهاد میکنم مقاله های طراحی فرایند نماتک را دنبال کنید.

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.

با سلام

خسته نباشید

یک سوال دارم خواهشن کمک کنید

ابن که عدد ناسلت و عدد رینولدز با هم برابر قرار دهیم در ساخت و طراحی مبدلها به چه معنی میباشد

لطفا راهنمایی بفرمایید

ممنون

سلام خدمت شما دوست عزیز

لطفا سوالات تخصصی خودتان را در قسمت فروم سایت به ادرس لینک زیر مطرح بفرمایید تا عزیزان راهنمایی کنند

https://katibeha.com

موفق باشید.

سپاس مفید و متنوع

سلام

ممنون از محبتتون

موفق باشید

ممنون از اشتراک گذاری این مطالب مفید .درصورت امکان دلیل قراردادن سیال گازی و دوفازی در تیوب رو هم توضیح بدین

سلام.

خیلی ممنون از دقت نظر تون،

البته سیال دو فازی و گاز همونطور که ذکر شده،درون پوسته قرار میگیره که فکر کنم منظور شما هم همون بود.

اما دلیلش هم این هست که گاز ها ضریب انتقال حرارت کمتری نسبت به مایعات دارند،

و اگر سیال مون هم گاز یا دوفازی باشه یعنی ضریب انتقال حرارت پایین هست،

ولی در قسمت پوسته به واسطه وجود بافل ها (Baffels) تلاطم جریان بیشتر میشه و این موضوع همونطور که در انتقال حرارت جابجایی خوندید،

باعث افزایش ضریب انتقال حرارت خواهد شد.

بسیار عالی و مفید بود .

سلام

ممنون از شما

بسیار مفید بوذ

سلام ممنون جناب ادیب

خرسندیم که این مطلب برای شما مفید واقع شده