عیوب جوش انواع مختلفی دارند که خطرناک ترین آن ها ترک ها می باشند.

شما با مشاهده ویدیو زیر و همچنین مطالعه متن این مقاله می توانید با انواع ترک ها و دیگر ناپیوستگی ها در جوشکاری آشنا شوید.

همان طور که می دانید وجود ترک، انواع ناپیوستگی ها و عیوب جوش باعث مرجوع شدن قطعه و یا تجهیز می شود.

1# تعریف عیوب جوش (Defect)

گاهاً در حین جوشکاری یا پس از فرآیند، ناپیوستگی هایی در فلز پایه و یا جوش ایجاد می شود که

در برخی موارد این ناپیوستگی ها عیب هایی می باشند که باعث عدم کارکرد صحیح قطعه یا تجهیز مورد نظر می شود.

این عیب جوش ها هرچند کوچک ممکن است اختلال در عملکرد یک سیستم بزرگ تر ایجاد کرده و

هزینه های بسیاری به جای بگذارد.

پس با شناخت صحیح انواع عیوب جوش به جلوگیری از این هزینه ها خواهیم پرداخت

2# ناپیوستگی ها در جوش

عموماً به هر انفصال یا ناهمانگی که در قطعه و یا جوش وجود داشته باشد، ناپیوستگی گویند.

لازم به ذکر است که هر ناپیوستگی لزوماً عیب به حساب نمی آید.

3# دسته بندی ناپیوستگی ها

همانطور که گفتیم هر ناپیوستگی در جوش که تاثیر مخربی بر عملکرد و خواص فیزیکی و مکانیکی قطعه داشته باشد را عیب می نامیم.

به صورت کلی عیوب در جوش به 2 دسته تقسیم بندی می شوند.

1-3# ناپیوستگی های خطی جوش (Linear)

این عیوب دارای طولی بیش از 3 برابر پهنای خود می باشند و برای نمونه از آن ها می توان ترک ها را نام برد.

2-3# ناپیوستگی های گرد جوش (Round)

اما اگر طول عیب 3 برابر یا کمتر از پهنای عیب باشد به آن عیب گرد یا Round گویند که

نمونه بارز آن حفرات گازی و حضور ناخالصی ها در جوش می باشد.

4# عوامل بحرانی بودن ناپیوستگی ها و عیوب جوش

علل مختلفی در مورد ناپیوستگی ها وجود دارد که در بحرانی بودن آن ها تاثیرگذار است.

در زیر به بررسی یک به یک آن ها می پردازیم.

1-4# شکل ناپیوستگی

ناپیوستگی های خطی از ناپیوستگی های گرد بحرانی تر می باشند.

2-4# انتهای تیز ناپیوستگی

در مقایسه بین دو ناپیوستگی با شکل یکسان، آن ناپیوستگی که دارای لبه ها و انتهای تیز تر باشد، بحرانی تر می شود.

زیرا وجود زوایای تیز در ناپیوستگی باعث ایجاد تمرکز تنش و در نتیجه آسیب دائمی قطعه می شود.

3-4# نحوه اعمال نیرو حین سرویس

جهت و نوع نیروی اعمالی بر قطعه به صورت مستقیم بر روی بحرانی بودن یک عیب تاثیر گذار است.

برای مثال اگر به قطعه ای با عیب خطی، نیروی کششی عمود بر جهت عیب وارد شود،

این عیب برای این نیرو بحرانی حساب می شود.

اما اگر به همین قطعه نیرویی عمود با عیب به صورت فشاری وارد شود، این عیب بحرانی به حساب نمی آید.

به همین علت هر کدام از صنایع بسته به نیاز خود دارای حد پذیرش های خاص خود برای عیوب جوش و ناپیوستگی ها هستند.

حال به بررسی جداگانه هر کدام از ناپیوستگی ها می پردازیم.

5# ناپیوستگی ها به همراه عکس های عیوب جوشکاری

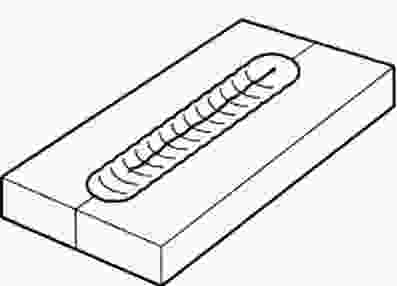

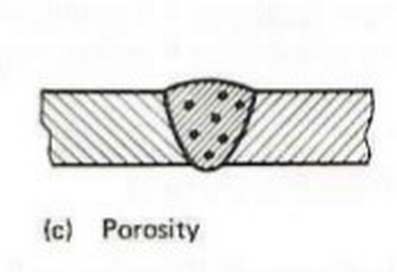

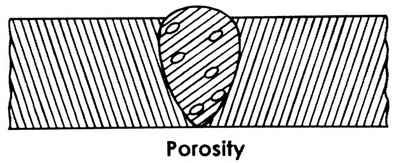

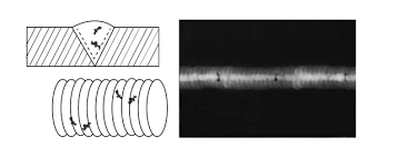

1-5# حفرات گازی (Porosity)

این نوع ناپیوستگی ها عموماً از باقی ماندن گاز محافظ در فلز جوش به وجود می آیند و منطقه تحت تاثیر آن نیز خود فلز جوش می باشد.

حفرات گازی به چند دسته تقسیم بندی می شوند:

- Scattered

- Cluster

- Piping

- Aligned

- Elongated

این نوع دسته بندی بر اساس سایز و تعداد حفرات گازی در کنار هم می باشد.

2-5# ناخالصی ها (Inclusion)

حضور ناخالصی ها به 2 دسته تقسیم بندی می شود.

#1 اسلگ (slag)

نوع اسلگ به دلیل گیر کردن و ماندن گل جوش در درون فلز جوش به وجود می آید.

#2 تنگستن (Tungsten) به عنوان عیوب جوش

در روش هایی که تورچ جوشکاری از جنس تنگستن می باشد، شکستن و یا افتادن ذره ای از تنگستن به داخل مذاب و فلز جوش باعث ایجاد ناخالصی درون جوش می شود.

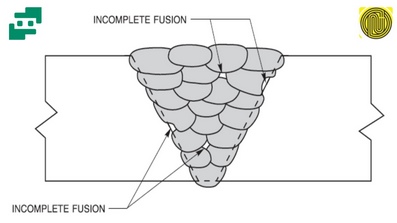

3-5# ذوب ناقص (Incomplete Fiction) در عیوب جوش

این نوع از ناپیوستگی ها در اثر ذوب ناقص در محل ذوب و یا مرز بین فلز جوش و فلز پایه ایجاد می شود.

به صورت عمومی به این نوع نا پیوستگی ها LOF گویند.

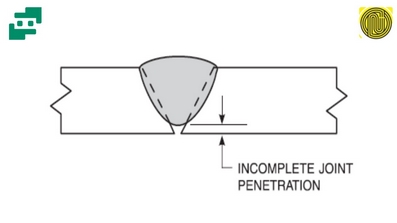

4-5# نفوذ ناقص (Incomplete Penetration)

این نوع ناپیوستگی در اثر نفوذ ناقص مذاب در جوش های نفوذی رخ می دهد و عموماً در ریشه جوش ایجاد می شود.

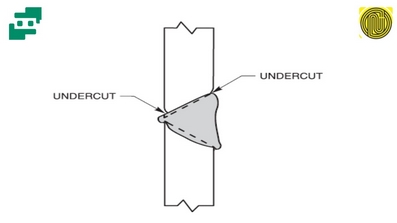

5-5# بریدگی کنار جوش (Under Cut)

این دسته از از ناپیوستگی ها در مرز بین منطقه جوش و فلز پایه ایجاد می شود.

6-5# پر شدن ناقص (Under Fill) یکی از عیوب جوش

اگر سطح روی جوش به صورت ناقص پر و تکمیل شده باشد به آن عیب Under Fill گویند.

7-5# همپوشانی (Over Lap)

اگر سطح بیرونی جوش همانند شکل زیر دارای روی هم افتاگی باشد به آن اورلپ گوییم.

8-5# تورق (Lamination)

پارگی یا تورق معمولاً در فرایند های تولید قطعه به روش نورد ایجاد می شود.

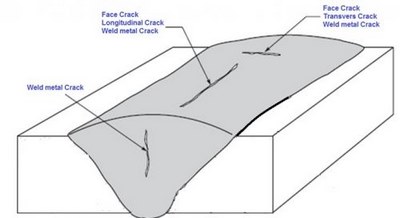

9-5# ترک ها (Crack)

عموماً ترک ها بر اساس سه پارامتر مهم تقسیم بندی می شوند:

- مکانیزم ایجاد آن ها

- محل قرارگیری آن ها در جوش

- خواص ظاهری آن ها

همچنین در زیر نیز به بررسی دقیق و تک به تک هر یک از این دسته بندی ها می پردازیم.

1) انواع ترک بر اساس مکانیزم ایجاد

ترک ها بر اساس مکانیزم ایجادشان به دو دسته تقسیم بندی می شوند:

ترک های گرم

این ترک ها عموماً در زمان انجماد در نواحی جوش ایجاد می شوند و معمولاً در اثر انقباض انجمادی و یا تغییر در عناصر سازنده فلز در ناحیه ذوب، ایحاد می شوند.

انقباض انجمادی: همان طور که می دانید عناصر در حالت مذاب (مایع) دارای حجم بیشتری نسبت به حالت جامد هستندT

که در زمان انجماد، دچار تغییر حجم شده و از حجم آن ها کاسته می شود که

به این پدیده انقباض انجمادی و یا (Shrinkage) گفته می شود.

این پدیده باعث ایجاد نیروهای کششی در مرکز ذوب و فشاری در کناره های ذوب می شود و

در اثر این نیروها افزایش تنش را به میزان قابل ملاحظه ای خواهیم داشت که

جوش را مستعد ایجاد ترک می نماید و باید در حین نوشتن دستورالعمل جوشکاری در نظر گرفته شود.

تغییر در عناصر:

تغییر در عناصر نیز باعث ایجاد ترک در نواحی انجمادی می شود به این صورت که

با انجماد نواحی کناری و کاهش انحلال عناصر در نقاط منجمد شده، درصد عناصر در نواحی مذاب مرکزی به شدت افزایش می یابد و

این نیز خود باعث ایجاد تمرکز تنش در این ناحیه و در نتیجه ایحاد ترک می شود.

ترک سرد

ترک سرد

این نوع از عیوب جوش در دمای محیط یا نزدیک به دمای محیط رخ می دهد.

این ترک ها ممکن هستند بر اثر عدم رعایت نکات جوشکاری در زمان جوشکاری و یا وارد شدن تنش های حین سرویس ایجاد شده باشد و

بلافاصله یا حین فرآیند جوشکاری بعد از مدتی ایجاد می شوند.

معمولا این نوع از ترک ها به دلیل تنش های حرارتی زیاد در نواحی فلز پایه (Base metal) و نواحی متأثر از حرارت (H.A.Z) ایجاد می شود.

2) انواع ترک بر اساس محل قرارگیری

اساس این بسته بندی محل قرار گیری ترک ها و عیوب جوش هستند.

بر این اساس ترک ها به چند بخش تقسیم می شوند.

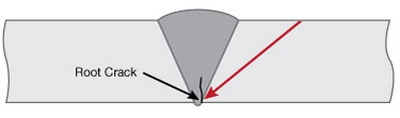

ترک ریشه ای (Root Crack)

این ترک ها در منطقه ریشه جوش و اطراف آن ایجاد می شوند.

ترک سطحی (Face Crack)

این ترک ها در سطح فلز جوش و یا اطراف آن ایجاد می شوند و می توانند هم به صورت ترک گرم باشند و هم به صورت ترک سرد.

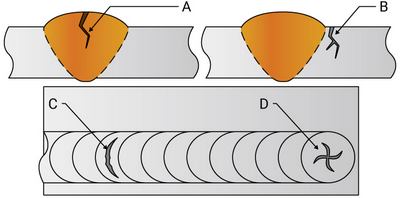

3) ترک جوش بر اساس شکل و جهت ترک

دسته بندی ترک ها بر اساس جهت آن ها به صورت دو دسته کلی ترک عرضی (Transverse) و یا ترک طولی (Longitudinal) می باشند.

ترک طولی (Longitudinal)

این نوع ترک های طولی، عیوب جوشی هستند که هم محور با محور اصلی جوش می باشند.

معمولا این ترک ها در جوش های کوچک با مقاطع بزرگ به علت تنش های حاصل از انجماد ایجاد می شود.

ترک عرضی (Transverse)

این دسته از ترک ها بر محور ترک عمود می باشند و این ترک نتیجه تنش های پسماند طولی می باشد.

|

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.

سلام اول تشکر از تهیه این مقاله ها و فیلمها دوم اینکه چرا اجازه نمی دید راحت از این مطالب و فیلمها راحت استفاده بشه هر دقیقه پیام می یاد ۸۵ دقیقه فیلم آموزشی رایگان و بعد هم که میزنی روی ۸۵ دقیقه …..چرا اینقدر خون به دل آدم میکنید ؟؟ آه

سلام دوست عزیز

از اینکه برای خوندن مطالب سایت دچار مشکل شدید از شما پوزش میخواهیم ولی احتمالا مشکلی برای سیستم شما پیش اومده بوده چون پیام دریافت آموزش رایگان برای تمامی عزیزان در تمامی صفحات در صورتی باز میشه که عزیزان نشانگر موس رو روی دکمه خروج از صفحه یا ضربدر بستن پیج در گوگل ببرن و قصد خروج از مطلب رو داشته باشن و اگر یکبار روی علامت ضربدر این پیام کلیک بفرمایید دیگه براتون نمایش داده نمیشه.

باز هم ما از شما بابت مشکلی که براتون پیش اومده پوزش میخواهیم.

سال خوبی داشته باشید