تنش زدایی یکی از اقدامات ضروری است که پس از بسیاری از فرآیندهای تولید قطعات گوناگون در دستور کار قرار می گیرد.

در جریان تولید قطعات، عملیات های حرارتی، مکانیکی و شیمیایی مختلفی روی آن ها انجام می شوند.

هر یک از این فرآیندها باعث شکل گیری تنش در ساختار قطعات می شوند.

به همین دلیل لازم است برای جلوگیری از آسیب دیدن قطعات، سطح تنش در آن ها کنترل گردد.

در ادامه قصد داریم به طور مفصل روش های تنش زدایی در مهندسی مکانیک را بررسی کنیم. تا پایان با ما همراه باشید.

1# تنش پسماند چیست؟

جوشکاری، خم کاری، برشکاری و… از جمله عملیات های مکانیکی هستند که

در فرآیند تولید قطعات مکانیکی استفاده می شوند.

اجرای هر یک از این عملیات باعث می شود که میزان مشخصی تنش به قطعات تحمیل شود.

بخش قابل توجهی از این تنش ها حتی بعد از برداشتن بارگذاری خارجی یا برطرف شدن گرادیان حرارت روی قطعات، در ساختار آن ها باقی می ماند.

در اصطلاح فنی به این نوع تنش ها، تنش پسماند (Residual Stress) گفته می شود.

تجمع تنش های پسماند در قطعه ممکن است باعث ایجاد تغییر شکل پلاستیک در آن شود.

به این معنی که پس از ایجاد تغییر شکل قطعه دیگر به حالت ابتدایی خود باز نگردد.

به عنوان مثال تاب برداشتن و اعوجاج سطحی به عنوان دو مورد از مشکلات رایج در اثر تجمع تنش پسماند در قطعات به حساب می آیند.

نکته مهم دیگر این است که شکل گیری تنش پسماند در قطعات حد نهایی تنش تسلیم و خستگی آن ها را کاهش می دهد.

به این معنی که در اثر وارد شدن نیروهای خارجی خیلی زودتر آسیب می بینند.

تقریبا از نظر عملی امکان ندارد تنش پسماند در یک قطعه به صفر برسد.

اما لازم است که با استفاده از روش های مختلف تنش زدایی، سطح تنش های پسماند در قطعات کنترل شود.

2# دلایل ایجاد تنش پسماند چیست؟

قبل از پرداختن به روش های تنش زدایی، باید دلایل شکل گیری تنش پسماند در قطعات را دقیق تر بررسی کنیم.

به طور کلی می توان سه دلیل اصلی برای ایجاد تنش پسماند در قطعات گوناگون برشمرد.

1-2# تغییرات دمایی شدید

عملیات جوشکاری را در نظر بگیرید.

معمولا در محل اجرای جوش، دمای قطعه کار بسیار بالاست.

اما پس از اتمام جوشکاری به یک باره سطح قطعه در معرض دمای محیط قرار می گیرد که به مراتب پایین تر است.

از طرف دیگر نرخ خنک شدن قطعه کار در بخش های مختلف از سطح تا درون آن یکنواخت نیست.

به طوری که سطح قطعه خیلی سریع تر از مرکز آن خنک می شود.

به همین دلیل انقباض حرارتی قطعه به صورت یکپارچه رخ نمی دهد.

این اتفاق باعث ایجاد تنش پسماند در قطعه کار می شود.

به طوری که در قسمت مرکزی داخل قطعه تنش پسماند از نوع کششی و در سطح خارجی آن تنش پسماند فشاری ایجاد می شود.

بنابراین در حالت کلی تغییرات شدید دما بعد از عملیات های حرارتی باعث ایجاد تنش پسماند در قطعات می شود.

2-2# تغییر فاز

تغییر فاز در یک ماده فرآیند دفعی نیست که در یک لحظه رخ دهد.

به عنوان مثال وقتی قرار است یک فلز از فاز مذاب به حالت جامد تغییر فاز دهد،

این فرآیند مدت زمانی به طول می انجامد.

به طوری که یک بخش از ماده به فاز جامد تبدیل شده؛ اما بخش دیگر در مجاورت آن هنوز در فاز مایع است.

این موضوع باعث می شود که نوعی اختلاف حجم بین دو فاز مختلف ماده در کنار هم به وجود بیاید.

اختلاف حجم موجب انقباض یا انبساط ساختار ماده می شود.

به همین دلیل تنش پسماند در آن شکل می گیرد.

3-2# فرآیند مکانیکی

موضوع بعدی که در تنش زدایی خیلی مورد توجه قرار می گیرد،

کاهش سطح تنش ناشی از فرآیندهای مکانیکی است.

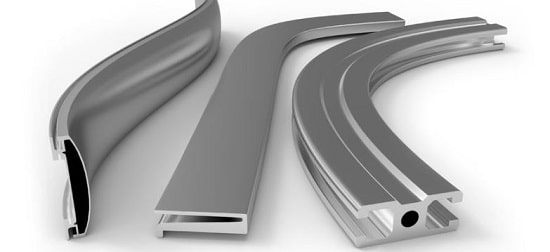

به عنوان مثال در اثر خم کاری، کشش، اکستروژن، نورد و… تغییر شکل پلاستیک در قطعات رخ می دهد.

البته این تغییر شکل پلاستیک صرفا در بخشی از قطعه ایجاد می شود و

بخشی دیگر دچار تغییر شکل الاستیک می گردد.

به این معنی که وقتی بارگذاری خارجی برداشته می شود،

بخشی که تغییر شکل الاستیک داده تلاش می کند به شکل اولیه برگردد.

این در حالی است که تغییر شکل پلاستیک بخش دیگر قطعه از بازیابی شکل اولیه سایر بخش ها به صورت کامل جلوگیری می کند.

این اتفاق باعث ایجاد تنش پسماند در قطعات می گردد.

3# تنش زدایی چیست؟

تنش زدایی (Stress Relief) یک اصطلاح فنی است که به هر روشی گفته می شود که

موجب کاهش سطح تنش پسماند در قطعات شود.

البته در برخی از موارد از واژه تنش گیری نیز برای این فرآیند استفاده می شود.

همان طور که عوامل مختلفی در ایجاد تنش پسماند در قطعات موثر هستند،

روش های گوناگونی نیز برای تنش زدایی وجود دارد.

برای انتخاب هر یک از این روش ها باید عوامل ایجاد تنش پسماند در قطعات به دقت شناسایی شوند.

4# روش های مختلف تنش زدایی

از جمله مهم ترین روش هایی که برای تنش زدایی در صنعت استفاده می شوند، می توان به موارد زیر اشاره کرد:

1-4# روش پیرسازی طبیعی (Natural Aging)

قدیمی ترین روش تنش گیری که در صنعت مورد استفاده قرار می گیرد، روش پیرسازی طبیعی است.

در قالب این روش، قطعه باید برای مدت زمان زیادی بدون استفاده در جایی قرار بگیرد.

در گذر زمان و تغییر دائمی دمای هوا در شبانه روز، سطح تنش پسماند درون قطعه کاهش پیدا می کند.

بدیهی است که این روش به دلیل زمان زیادی که لازم دارد، عملا کاربرد ندارد.

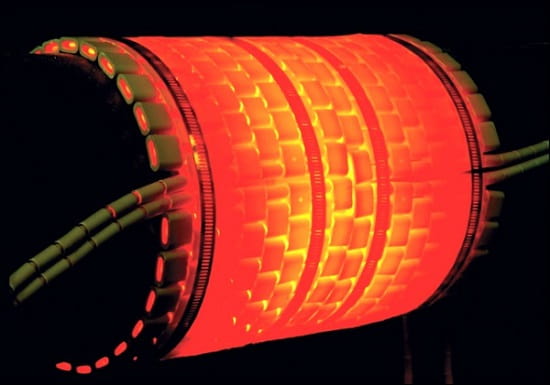

2-4# تنش زدایی حرارتی (Thermal Stress Relief)

اصلی ترین روشی که برای تنش زدایی در صنعت استفاده می شود، عملیات حرارتی نام دارد.

هدف از ابداع این روش به کار گیری راهکاری بود که تنش گیری از قطعات تولیدی خیلی سریع تر صورت بگیرد.

در این روش ابتدا دمای قطعه تولیدی را آرام آرام افزایش می دهند.

این فرآیند تا رسیدن دمای قطعه تا محدوده مشخصی ادامه پیدا می کند.

سپس برای مدت زمان خاصی دمای قطعه را در آن محدوده حفظ می کنند.

در ادامه بار دیگر خیلی آرام قطعه را سرد می کنند تا به دمای محیط برسد.

بار دیگر بخش تغییرات شدید دما در قسمت عوامل ایجاد تنش پسماند را مطالعه کنید تا

دلیل استفاده از این روش برای تنش گیری را متوجه شوید.

علی رغم کاهش زمان تنش گیری با روش عملیات حرارتی، باز هم شاهد هستیم که

برای اجرایی شدن آن باید چند روز زمان صرف شود.

در عین حال حرارت دهی یکپارچه به قطعات در ابعاد بزرگ و سنگین کار بسیار دشواری است.

از آن گذشته این روش نیاز به مصرف انرژی قابل توجهی دارد.

مجموعه این عوامل باعث می شود که تنش گیری حرارتی راه حل مقرون به صرفه ای برای قطعات بزرگ نباشد.

اما معمولا تولیدکنندگان از این روش برای قطعات کوچک در تیراژ بالا استفاده می کنند.

3-4# تنش زدایی ارتعاشی (Vibratory Stress Relief)

تنش زدایی ارتعاشی یک روش غیر حرارتی است که

برای کاهش تنش پسماند و افزایش پایداری قطعه اجرا می شود.

این روش برای برطرف کردن ایرادات روش حرارتی ابداع شد.

در این روش قطعه در معرض ارتعاش قرار می گیرد.

به این ترتیب تنش خارجی در اثر ارتعاش به قطعه وارد می شود.

مجموع تنش پسماند و تنش خارجی که به قطعه اعمال می شود از آستانه تنش تسلیم آن کمی فراتر می رود.

به این ترتیب شاهد کرنش یا تغییر طول پلاستیک محدود در قطعه خواهیم بود.

کرنش پلاستیک در قطعه باعث می شود که ابعاد آن تغییر کند.

در نتیجه تنش پسماند موجود در آن آزاد می شود.

به این ترتیب تنش پسماند کاهش پیدا می کند.

اجرای این روش با استفاده دستگاه های ویبراتور تخصصی صورت می گیرد که به قطعه متصل می شوند.

بسته به ابعاد و اندازه قطعه از دستگاه های ویبراتور با توان ارتعاشی متنوع استفاده می شود.

از جمله مزایای تنش زدایی ارتعاشی می توان به موارد زیر اشاره کرد:

- کاهش زمان تنش گیری از قطعات

- امکان اجرای تنش گیری در محل تولید قطعات

- عدم آسیب به سطح قطعات

- عدم تغییر در سختی سطحی قطعات

- امکان اجرا روی انواع و اقسام متریال ها

البته اجرای تنش گیری ارتعاشی نیازمند تجهیزات گران قیمت و اپراتور حرفه ای است که حتما باید این موضوع را در نظر داشته باشید.

4-4# تنش زدایی به روش چکش زنی (Hammering Treatment)

یکی دیگر از روش های غیر حرارتی که برای تنش زدایی قطعات استفاده می شود، چکش زنی نام دارد.

این روش برای تنش گیری بعد از جوشکاری به کار می رود.

نیاز به تکنولوژی یا تجهیزات خاصی ندارد و با استفاده از چکش به راحتی قابل اجراست.

بعد از اتمام جوشکاری و زمانی که حوضچه جوش هنوز سرد نشده است، با چکش روی محل جوشکاری ضربه می زنند.

به این ترتیب فرصت آزاد شدن تنش های پسماند ایجاد شده در محل جوشکاری به وجود می آید.

البته نباید فراموش کنید که ضربه زدن با چکش ممکن است تاثیرات مخربی روی سطح قطعات به دنبال داشته باشد.

بنابراین روش های جایگزینی برای ضربه زدن به قطعه ابداع شده اند که در ادامه معرفی می کنیم.

5-4# تنش زدایی التراسونیک (Ultrasonic Impact Treatment)

یکی از روش های تنش زدایی جایگزین چکش زنی، روش التراسونیک است.

ماهیت این روش دقیقا مشابه روش چکش زنی است و با همان هدف اجرا می شود.

اما برای جلوگیری از آثار مخرب روش قبل، از شدت ضربه ها کاسته و در عوض بر تعداد آن ها افزوده می شود.

همان طور که در تصویر زیر مشاهده می کنید،

از دستگاه ویژه ای برای این منظور استفاده می شود که بر اساس امواج التراسونیک کار می کند.

به این ترتیب احتمال آسیب دیدن سطح قطعه در محل جوشکاری بسیار کاهش پیدا می کند.

6-4# روش شات پینینگ (Shot Peening Treatment)

از جمله جدیدترین روش های تنش زدایی غیر حرارتی، شات پینینگ نام دارد.

در این روش نیز از منطق ضربه زدن برای آزاد کردن تنش های پسماند در قطعات استفاده می شود.

علاوه بر آن این روش در اصلاح خواص مکانیکی قطعات نیز بسیار مفید است.

البته این روش صرفا برای تنش زدایی پس از عملیات جوشکاری استفاده نمی شود؛

بلکه پس از هر نوع عملیات مکانیکی قابل استفاده است.

برای ضربه زدن به سطح قطعه از ساچمه های فلزی یا سرامیکی استفاده می شود.

این ساچمه ها در تعداد بالا و با شتاب زیاد به سمت قطعه پرتاب می شود.

به گونه ای که در مجموع انرژی قابل توجهی به قطعه منتقل می کنند و

در کنار آن باعث کاهش سطح تنش پسماند در قطعه می شوند.

علاوه بر آن لایه ای از تنش فشاری در سطح قطعه ایجاد می کنند که

میزان آستانه تنش خستگی آن را بالا برده و باعث افزایش عمر مفید آن می شود.

با اجرای روش شات پینینگ امکان تغییر شکل پلاستیک در ساختار داخلی قطعه تا حدی فراهم می شود.

به این ترتیب میزان ترک های داخلی و خلل و فرج ها در ساختار قطعه نیز تا حد زیادی کاهش پیدا می کنند.

اگر احیانا برجستگی هایی نیز در سطح قطعه وجود داشته باشد، با روش تنش زدایی شات پینینگ برطرف می شوند.

البته این روش هزینه زیادی در بر دارد و به همین دلیل برای همه قطعات استفاده نمی شود.

|

اگر به دنبال یاد گرفتن مهارت بیشتر و افزایش درآمد هستید،

برای دریافت آموزش های رایگان مرتبط با حوزه علاقهمندی خود فقط کافیه فرم رو تکمیل کنید.

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.

ثبت ديدگاه