ریخته گری یکی از قدیمی ترین شیوه های تولید قطعات فلزی است که هنوز هم در صنایع مختلف کاربرد دارد و نوع ریخته گری کوبشی یکی از متداول ترین روش های آن است.

از نام انتخاب شده برای این روش می توان حدس زد که با استفاده از کوبیدن مواد موردنظر به قطعه نهایی دست پیدا می کنیم؛ اما همه چیز به همین سادگی نیست و

در حین اجرای کار نکات بسیار مهمی باید رعایت شوند.

در این مقاله همراه ما باشید تا تمام بخش های مهم مربوط به این روش ریخته گری را از تاریخچه گرفته تا مراحل اجرا، به زبان ساده بررسی کنیم.

1# آشنایی با ریخته گری کوبشی (Squeeze Casting)

در سال های اخیر محبوبیت ریخته گری کوبشی بسیار مورد توجه بخش صنعت قرار گرفته است؛

زیرا تولیدکنندگان را قادر می سازد حجم زیادی از ریخته گری فلزات را تولید کنند که تخلخل کمی دارند.

در طی بسیاری از فرآیندهای ریخته گری، ریختن فلزات در قالب ها حباب های هوا را به دام می اندازد و

یا گازهای فرار باعث ایجاد منافذ روی سطح قطعات می شوند.

در بدترین حالت، فلز مذاب جامد کننده حباب های کوچک یا گاز درون قطعات فلزی را حفظ می کند.

تخلخل زیاد زمینه رد قطعه توسط مشتریان را فراهم می کند.

استفاده از ریخته گری کوبشی سازندگان قطعات فلزی را قادر می سازد تا بر بسیاری از مشکلات مرتبط با تخلخل غلبه کنند.

2# تعریف ریخته گری کوبشی

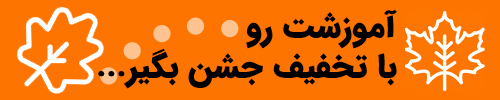

ریخته گری کوبشی فرآیندی است که

طی آن فلز مذاب تحت فشار درون قالب های بسته ای که بین صفحات پرس هیدرولیک قرار گرفته است، جامد می شود.

فشار وارد شده و تماس فوری فلز مذاب با سطح قالب باعث ایجاد شرایط انتقال حرارت سریع می شود و

ایجاد ریخته گری دانه ریز بدون منافذ با خواص مکانیکی نزدیک به محصول یک فرآورده حاصل می شود.

بر خلاف سایر روش های ریخته گری (ریخته گری شن و ماسه، ریخته گری قالب) که در آن ها یک فلز مذاب پس از مونتاژ دو قسمت قالب در حفره قالب ریخته می شود (تزریق می شود)،

قالب ریخته گری کوبشی پس از این که بخشی از فلز مذاب بسته شد، بسته می شود.

ریخته داخل قالب گرم شده، قالب فوقانی به سمت قسمت زیری پایین می آید و باعث می شود که مذاب حفره قالب را پر کند.

فشار تا زمان انجماد کامل ریخته گری اعمال می شود.

3# تاریخچه

این فرآیند در سال 1960 در ایالات متحده معرفی شد و از آن زمان در صنعت ریخته گری غیر آهنی مورد استقبال گسترده قرار گرفت.

آلومینیوم، منیزیم و اجزای آلیاژ مس به راحتی با استفاده از این فرآیند تولید می شوند.

چندین مولفه آهنی با هندسه نسبتاً ساده، به عنوان مثال درج چرخ های سنگ شکن نیکل نیز توسط فرآیند ریخته گری کوبشی تولید شده اند.

4# فرآیند ریخته گری کوبشی

ریخته گری کوبشی دقیقا اصلاح فرآیند ریخته گری قالب معمولی است.

ریخته گری امروز بسیاری از اقلام مصرفی کم مصرف یا پرکاربرد را ایجاد می کند.

به عنوان مثال، تولیدکنندگان اغلب قطعات فلزی آلیاژ روی یا آلومینیوم را با استفاده از ریخته گری قالب تولید می کنند.

در حین ریخته گری فشار مستقیم، سازنده فلز مذاب را با سرعت کمتری فقط به نیمه پایین قالب می فرستد.

سازنده معمولاً قالب پایین را قبل از ریختن گرم می کند تا بتواند فلز را در حالت مایع نگه دارد و

از انجماد زودرس جلوگیری کند.

فلز مذاب بعضی اوقات به درون قالب پایین می ریزد.

سپس بستن قالب فوقانی مقدم بر اعمال فشار شدید است (در فرآیندی تا حدودی مشابه جعلی که توسط آهنگر انجام می شود).

به این ترتیب، ریخته گری فشرده به تولید اجزای فلزی فشرده شده با ریز دانه کمک می کند.

هم چنین به تولیدکنندگان اجازه می دهد جزئیات سطح را در قالب ریخته گری فشار دهند.

5# انواع ریخته گری کوبشی

در طول تولید قطعات فلزی از طریق ریخته گری کوبشی، تولیدکنندگان دو نوع گسترده ریخته گری با تخلخل کم ایجاد کرده اند:

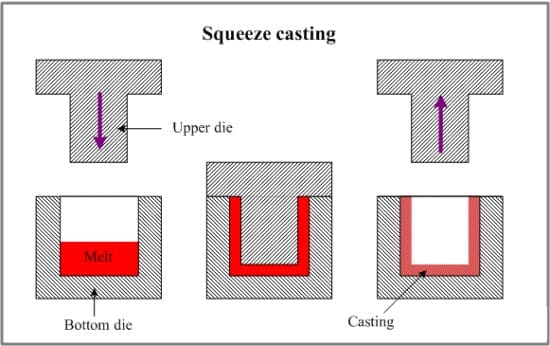

1. ریخته گری فشار مستقیم (هم چنین به نام جعل فلز مایع)

این کار در تجهیزاتی انجام می شود که شباهت زیادی به روند آهنگری دارند.

فلز مایع در بخش پایین تر ریخته می شود که در یک پرس هیدرولیکی موجود است.

بخش قالب فوقانی بسته می شود.

فشار بسیار بالای 100 مگاپاسکال یا بیشتر به کل حفره اعمال می شود تا زمانی که قطعه جامد شود.

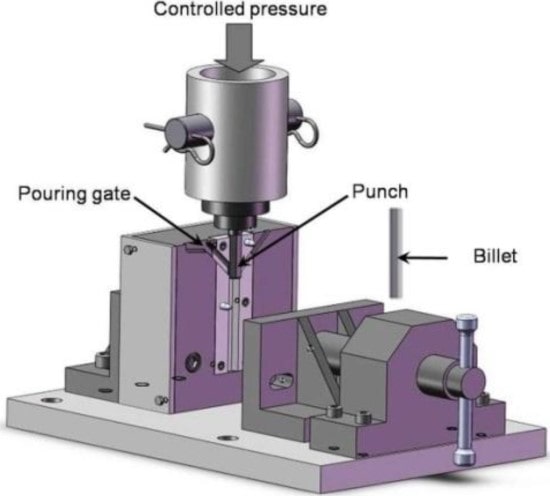

2. ریخته گری فشار غیر مستقیم

در حین ریخته گری کوبشی غیر مستقیم، تولیدکننده از یک پمپ اتوماتیک برای تزریق یک شاخه اندازه گیری شده از

فلز مذاب به کف قالب ریخته گری فشار از طریق دروازه های گسترده استفاده می کند.

این مرحله قبل از اعمال فشار شدید اتفاق می افتد.

این نوع ریخته گری ممکن است به سرمایه گذاری قابل توجهی در تجهیزات نیاز داشته باشد؛

زیرا به طور قابل توجهی عملکرد ماشین های ریخته گری معمولی را اصلاح می کند.

یک محیط تولید کنترل شده توسط رایانه با ارائه کنترل بیشتر بر سرعت تولید، می تواند در این روند به تولیدکننده کمک کند.

در طول هر دو نوع ریخته گری، تولیدکنندگان ممکن است در

برخی از تنظیمات، عملیات ریخته گری را در محیط های تحت کنترل خلا انجام دهند.

در سال های اخیر هر دو روش ریخته گری کوبشی محبوبیت پیدا کرده اند؛

زیرا این روش ها راهی برای به حداقل رساندن تخلخل ریخته گری ارائه می دهند.

6# مزایای ریخته گری کوبشی

به عنوان نوعی از ریخته گری، ریخته گری کوبشی برخی از مزایای مهم زیر را برای تولیدکننده فراهم می کند:

- این روش به تولیدکنندگان این امکان را می دهد تا محصولاتی با حباب های هوای گیر افتاده کمتری نسبت به انواع دیگر ریخته گری ایجاد کنند.

تخلخل کم به قطعه کار با کیفیت بالاتر کمک می کند. - قطعات فلزی که با کمک ریخته گری کوبشی ایجاد می شوند، در برابر جمع شدگی بهتر از بسیاری از فرآیندهای ریخته گری مقاومت می کنند؛

بنابراین به طور بالقوه ضایعات را به حداقل می رسانند. - ریخته گری کوبشی ممکن است در برخی شرایط اقتصادی ترین شکل ریخته گری شناخته شود.

- قابلیت ریختن آلیاژهای آهنی و مواد غیر آهنی مزایای ساخت بی شماری دارد.

طبق گزارشات، ریخته گری کوبشی به تولیدکنندگان اجازه می دهد تا از الیاف کامپوزیت استفاده کنند؛

بدون این که در کیفیت قطعه کار یا جزئیات ریز کاسته شود.

این فرم همه کاره ریخته گری برای تولیدکنندگان نوآورانه قطعات جذاب است.

شرکت ها می توانند از این نوع ریخته گری برای تولید بسیاری از محصولات استفاده کنند.

7# مواد و کاربردهای این فرآیند

مواد اولیه ای که در ریخته گری کوبشی استفاده می شود دامنه وسیعی دارند.

از آلیاژهای فلزات آهنی گرفته تا آلیاژهای روی، آلومینیوم و منیزیم را اجرا می کنند.

این نوع فرآیند ریخته گری هنگامی مفید است که

شرکت ها به دنبال ایجاد ریخته گری با تخلخل کم با کیفیت بالا با استفاده از آلیاژهای فلزی سبک باشند.

این کار مستلزم سرمایه گذاری در فناوری ریخته گری با قابلیت جا به جایی کندتر پر شدن قالب است.

از آن جایی که قالب ها در طی این نوع ریخته گری با سرعت کمتری پر می شوند،

سخت شدن فلز قبل از اتمام فرآیند ریختن، تولیدکنندگان را با چالش مواجه می کند.

تعدادی از شرکت ها محصولات روان کننده اختصاصی را برای کمک به این نوع ریخته گری ارائه می دهند.

علاوه بر مواد اولیه، تولیدکنندگانی که این نوع ریخته گری را تولید می کنند،

در تجهیزات و مواد روان کننده مخصوص ریخته گری نیز سرمایه گذاری می کنند.

تولیدکنندگان کاربردهای بی شماری را برای ریخته گری کوبشی در بخش های مختلف اقتصادی کشف کرده اند.

این روش ریخته گری به عنوان روشی برای ایجاد قطعات خودرو با کیفیت بالا، از جمله قاب های شاسی و سایر اجزای حاوی فلزات سبک تر، به محبوبیت رسیده است.

هم چنین ابزاری برای ایجاد ملخ های قایق و پره های کوچک توربین ارائه می دهد.

|

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.