اگر برایتان سوال شده که چدن چیست، باید بدانید که عنصر اصلی چدن، آهن است.

آهن و آهنگری نقش پررنگی در تولید طیف وسیعی از وسایل مورد نیاز انسان ها دارند.

در این بین، چدن به دلیل داشتن خواص عمومی منحصر به فرد، محبوبیت زیادی را در صنایع مختلف از آن خود کرده است.

در این مقاله به معرفی کامل چدن، کاربرد، انواع، مزایا و معایب آن می پردازیم.

با ما همراه باشید.

1# چدن چیست؟

چدن (Cast Iron) آلیاژی از آهن است که از ذوب آهن خام (Pig Iron)، سنگ آهک (Limestone) و کک (Coke) به دست می آید.

چدن نقطه ذوب پایینی (1200 درجه سانتی گراد) دارد.

از این رو برای ریخته گری بسیار مناسب است.

حالا که متوجه شدید چدن چیست، بهتر است در مورد مواد چدنی بدانید.

مواد چدنی گروهی از آلیاژهای کربنی هستند که 2 تا 4 درصد کربن (Carbon) و 1 تا 3 درصد سیلیکون (Silicone) دارند.

هنگام آلیاژسازی چدن و برای بهینه سازی آن قبل از ریخته گری، از مقداری منگنز (Mn)، وانادیوم (V)، تیتانیوم (Ti)، نیکل (Ni)، سریم (Ce)، مولیبدن (Mo)، مس (Cu)، گوگرد (S) و فسفر (P) استفاده می شود.

2# تفاوت فولاد و چدن چیست؟

ریخته گری یکی از بهترین و محبوب ترین روش های ساخت قطعات آهنی دائمی و باکیفیت است.

با ریخته گری می توان جزئیات بسیاری در قطعه ایجاد کرد.

چدن و فولاد از رایج ترین آلیاژهای ساخته شده به روش ریخته گری هستند.

اما تفاوت فولاد و چدن چیست؟

چدن به وسیله ریخته گری آهن با کربن بیش از 2 درصد و فولاد به وسیله ریخته گری آهن با کربن کمتر از 2 درصد به دست می آیند.

3# مهم ترین خواص عمومی چدن چیست؟

- تغییر آسان خواص: خواص چدن را می توان به راحتی با تنظیم ترکیبات آلیاژسازی و سرعت خنک سازی تغییر داد.

- مقاومت در برابر خوردگی: مقاومت در برابر خوردگی چدن از فولاد بیشتر است.

با این حال، چدن نیز غیر قابل نفوذ نیست و بدون محافظت در برابر رطوبت (پوشش های ضد اکسید) اکسید می شود. - قیمت پایین: قیمت چدن کمتر از فولاد است؛ زیرا برای ساخت چدن به مواد اولیه، انرژی و نیروی کار کمتری نیاز است.

- قابلیت ریخته گری: ریخته گری چدن و ماشین کاری آن آسان است؛

به همین دلیل چدن فلزی ایده آل در معماری و ساخت سازه های آهنی محسوب می شود.

4# انواع چدن

چدن ها به دلیل ترکیبات متفاوتی که در ساختارشان می توانند داشته باشند به انواع مختلفی تقسیم می شوند.

در ادامه به بررسی این انواع و کاربردهای هر یک می پردازیم.

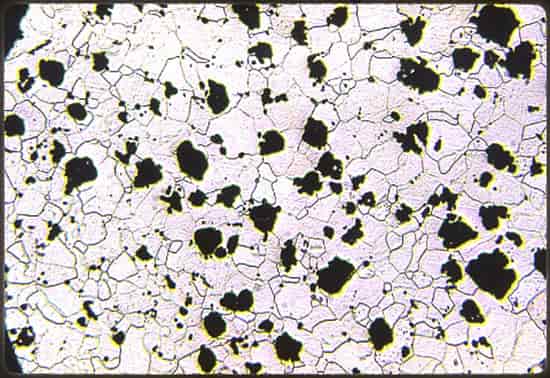

1-4# چدن خاکستری (Grey Cast Iron)

رایج ترین نوع چدن چیست؟

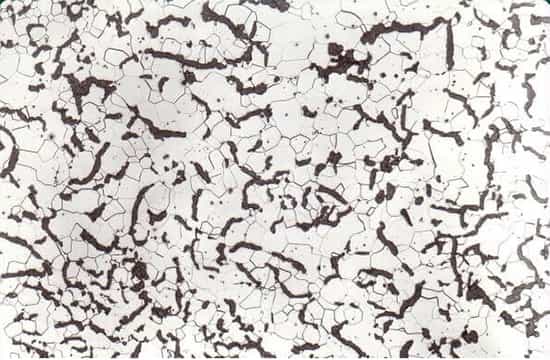

چدن خاکستری رایج ترین چدن با ماشین کاری عالی است که

به دلیل افزودن سیلیکون، رنگ خاکستری تیره ای در نقاط شکستگی ایجاد می کند.

این چدن ترکیبی از 2.5 تا 4 درصد کربن و 1 تا 3 درصد سیلیکون است.

در مواردی مانند موارد زیر که سختی، ماشین کاری، ظرفیت حرارتی و هدایت حرارتی بالا اهمیت دارند، از چدن خاکستری استفاده می شود:

- سیلندر موتور احتراق داخلی

- جعبه دنده

- ترمز دیسکی

- وسایل آشپزی

2-4# چدن سفید (White Cast Iron)

علت رنگ سفید این چدن چیست؟

چدن سفید به دلیل داشتن کاربید آهن (Fe3C) و مقدار کمتر سیلیکون نسبت به چدن خاکستری، رنگ شکستگی سفید دارد.

این چدن ترکیبی از 1.8 تا 3.6 درصد کربن، 0.5 تا 1.9 درصد سیلیکون و 1 تا 2 درصد منگنز است.

چدن سفید در عین حال که مقاومت بالایی در مقابل سایش دارد، شکننده است.

چدن سفید در قطعات مقاوم در برابر سایش، مانند موارد زیر کاربرد دارد:

- پمپ های دوغاب

- آسیاب های گلوله ای

- میله های بالابر

- نازل های اکستروژن

- میکسرهای سیمان

- اتصالات لوله

- سنگ شکن ها

- پروانه های پمپ

3-4# چدن چکش خوار (Malleable Cast Iron)

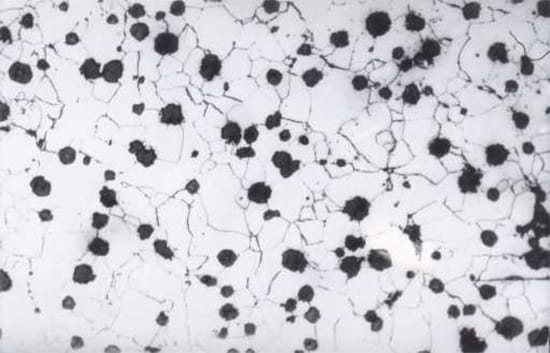

چدن چکش خوار با انجام عملیات حرارتی آهسته روی چدن سفید تولید می شود.

این چدن خواصی مشابه چدن داکتیل (استحکام بالا و قابلیت ماشین کاری خوب) دارد.

همچنین با وجود سیلیکون کمتر نسبت به چدن های دیگر، چقرمگی (Toughness) خوبی نیز در دمای پایین دارد.

چدن چکش خوار برای ساخت قطعاتی که نیاز به شکل پذیری بالا بدون ترک یا خم دارند و

برای ریخته گری های کوچک با مقطع نازک، مانند موارد زیر مورد استفاده قرار می گیرد:

- اتصالات و تجهیزات الکتریکی

- ابزارهای دستی

- اتصالات لوله

- واشر

- تجهیزات کشاورزی

- سخت افزار معدن

- قطعات ماشین آلات

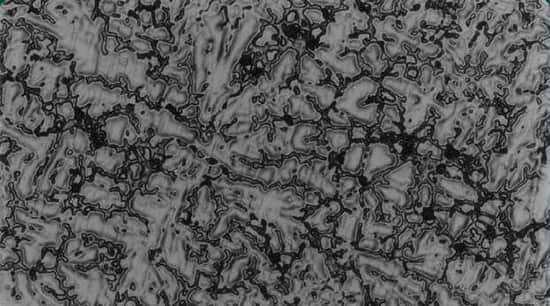

4-4# چدن گرافیت فشرده (Vermicular Cast Iron)

چدن گرافیتی فشرده (CG: Compact Graphite Cast Iron) دارای خواصی بین چدن گرافیتی پولکی (flake graphite cast irons) و چدن گرافیتی گره دار (nodular graphite cast irons) است.

همچنین چدن CG استحکام و رسانایی حرارتی بالایی دارد.

سطوح نامنظم و ناهموار گرافیت، چسبندگی قوی بین گرافیت و آهن ایجاد می کنند.

به همین دلیل، خواص مکانیکی چدن گرافیت فشرده بسیار بهتر از چدن خاکستری است.

از این چدن برای ساخت قطعات موتورهای دیزلی استفاده می شود.

5-4# چدن سرد شده (Chilled Cast Iron)

کاربرد سرعت خنک کننده در چدن چیست؟

چدن سرد با تنظیم ترکیب کربن سفید و بالا بودن سرعت خنک کننده در سطح چدن به دست می آید.

از 1 تا 4 درصد کروم (Cr) برای کنترل عمق انجماد، افزایش سختی و بهبود مقاومت در برابر سایش در ساخت چدن سرد استفاده می شود.

این چدن در تولید ماشین های ایربلاست (air blast) کاربرد دارد.

6-4# چدن داکتیل (Ductile Cast Iron)

منظور از گره دار بودن چدن چیست؟

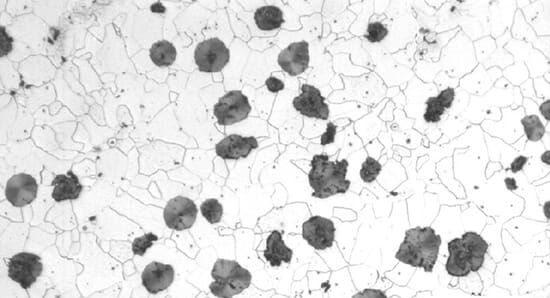

چدن داکتیل، چدن گره دار یا چدن گرافیت کروی (Spheroidal Graphite Cast Iron)، گره های کروی مانندی دارد.

این چدن به وسیله یک ترکیب شیمیایی خاص تولید می شود که

حاوی 3.2 تا 3.6 درصد کربن، 2.2 تا 2.8 درصد سیلیکون، 0.1 تا 0.2 درصد منگنز و همچنین مقادیر کمی منیزیم، فسفر، گوگرد و مس است.

این چدن انعطاف پذیری بیشتری نسبت به چدن های سفید و خاکستری، خواص مقاومتی عالی و قابلیت تحمل چرخه حرارتی را دارد.

به همین دلیل در تولید موارد زیر استفاده می شود:

7-4# چدن آلیاژی (Alloy Cast Iron)

دلیل اهمیت قابلیت ماشینکاری در چدن چیست؟

شکل پیچیده و قابلیت ماشین کاری چدن های آلیاژی، آن ها را به ماده محبوبی در تولید موارد زیر تبدیل کرده است:

- قطعات کارخانه های فرآوری مواد شیمیایی

- پالایش نفت

- حمل و نقل مواد غذایی

- خدمات دریایی

انواع چدن آلیاژی:

- چدن آلیاژی مقاوم در برابر خوردگی (Corrosion-Resistant Cast Iron):

برای تولید قطعات مهندسی در محیط های آب دریا، روغن، اسیدهای آلی و معدنی و… کاربرد دارد. - چدن آلیاژی سرویس در دمای بالا (Elevated-Temperature Service Cast Iron):

این چدن در برابر شکستگی، اکسیداسیون، ناپایداری و بهبود ساختار تا دمای 600 درجه سانتی گراد مقاوم است.

5# جوشکاری چدن

چدن شامل خانواده بزرگی از آلیاژها است که از طیف گسترده ای از ترکیبات شیمیایی تشکیل شده است.

اهمیت جوشکاری چدن در چیست؟

مهم ترین کاربرد جوشکاری چدن، تعمیر عیوب آن مانند تخلخل، سوراخ های ناشی از شستشو، خطاهای ساخت و… است.

انواع چدن، جوش پذیری مختلفی نیز دارند؛

برخی قابل جوش دادن هستند، برخی برای جوش خوردن نیاز به دقت و مهارت بالا دارند و

برخی دیگر قابل جوش خوردن نیستند (مانند چدن سفید).

مهم ترین عامل در جوشکاری چدن، مقدار کربن و میزان شکل پذیری آن است.

کربن بالا و عدم شکل پذیری باعث سختی در جوشکاری می شود.

برای جوشکاری از مواد مبتنی بر نیکل مانند موارد زیر استفاده می شود:

- قوس فلزی محافظ (SMAW)

- قوس با هسته شار (FCAW)

- گاز فلزی بی اثر (MIG)

- گاز تنگستن بی اثر (TIG)

نکات مهم در جوش کاری چدن:

- قبل از جوشکاری چدن سطح اتصال و قسمت های مجاور آن باید به خوبی تمیز شوند (با حلال های تمیزکننده یا بخار)؛

زیرا قطعات چدنی داخل دستگاه ها معمولا از روغن یا گریس اشباع هستند که

ممکن است در دمای بالا باعث ایجاد تخلخل در محل جوش شوند. - تمام آثار عیوب (برآمدگی، فرورفتگی و…) باید توسط خرد کردن، سمباده زدن، سوزاندن و… حذف شوند.

- الکترود به منظور از دست دادن هیدروژن و ایجاد نکردن تخلخل باید خشک باشد.

- برای ایجاد خواص بهینه مانند قابلیت ماشینکاری، باید بلافاصله بعد از جوشکاری، محل آن آب بندی شود.

- پوست سطوح ریخته گری که ممکن است حاوی ماسه سوخته یا سایر ناخالصی های قالب باشد، باید برداشته شود.

- سطوح بیرونی ریخته گری با الکل معدنی مانند استون پاک گردد تا

قبل از جوشکاری، گرافیت باقی مانده روی سطح حذف شود.

گرافیت باقیمانده از خیس شدن اتصال و همجوشی کامل جلوگیری می کند.

6# کاربردها، مزایا و معایب چدن چیست؟

رایج ترین کاربردهای چدن چیست؟

- بدنه اکثر خودروها (دیسک ترمز، چرخ دنده، صفحه دنده، زنجیر، بلوک موتور و…)

- انواع میله

- دیگ چدنی

- تجهیزات معدن

- اتصالات لوله کشی ساختمان

- آب و فاضلاب

- ظروف آشپزی

- قطعات معماری تزئینی

و …

مزایای چدن چیست؟

- خاصیت ریخته گری خوب

- قابلیت ماشین کاری خوب

- مقاومت بالا در برابر سایش

- حساسیت پایین در برابر بریدگی

- ماندگاری بالا

- قیمت مناسب

- مقاومت در برابر تغییر شکل

- مقاومت فشاری بالا (3 تا 5 برابر بیشتر از فولاد)

- خواص عالی ضدلرزش

- خواص مکانیکی ثابت (بین 20 تا 350 درجه سانتی گراد)

- شکل پذیری مطلوب بدون ماشین کاری پرهزینه

معایب چدن چیست؟

- مستعد خوردگی

- بالا بودن نسبت وزن به استحکام

- استحکام کششی ضعیف

- شکنندگی بالا

- مقاومت کم در برابر ضربه

- ماشین کاری ضعیف در برابر فولاد

- خرابی ناگهانی قطعات

|

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.

بسیار مفید

سپاسگزارم از زحمات شما

سلام همراه گرامی

از محبت شما متشکریم

موفق باشید