آیا تاکنون به اهمیت اجسام فلزی و شکل دهی فلزات برای کاربردهای متفاوت در زندگی روزمره مان توجه کرده اید؟

شکل دهی فلزات باعث شده است که این مواد در قالب های مختلف به کمک ما بیایند و کاربردهای متفاوتی داشته باشند.

ما با روش های مختلف شکل دهی می توانیم انواع فلزات را برای کاربردهای متفاوت تولید کنیم.

اگر به روش های شکل دهی و ساخت قطعات فلزی مختلف علاقه مند هستید، در ادامه مقاله با ما همراه باشید تا به بررسی این موضوع بپردازیم.

1# هدف شکل دهی فلزات

شکل دهی فلزات فرآیندی است که طی آن، فلزات خام به اشکال و ابعاد مختلفی تبدیل می شوند تا برای کاربردهای مختلفی مورد استفاده قرار گیرند.

این فرآیند از دیرباز مورد توجه بشر بوده و با پیشرفت تکنولوژی، روش های مختلفی برای شکل دهی فلزات ابداع شده است.

تا اینکه امروزه مهم ترین روش تولید قطعات فلزی، شکل دهی فلزات (Metal Shaping) است.

هر چقدر که ما از این روش شناخت و اطلاعات بیشتری داشته باشیم، می توانیم قطعات فلزی با کیفیت و تنوع بسیار بیشتری تولید کنیم.

تغییر شکل دائم یکی از مهم ترین ویژگی های فلزات به حساب می آید.

در واقع به خاطر همین ویژگی است که می توان از فلزها ورق، تیرآهن، لوله و… ساخت.

حال که متوجه اهمیت شکل دهی فلزات برای تولید قطعات مختلف شدیم، وقت آن رسیده است که به معرفی روش های آن بپردازیم.

2# روش های شکل دهی فلزات

در فرآیند شکل دهی فلزات، فلز تغییر شکل می دهد تا به شکل هندسی موردنظر ما دربیاید.

برای تغییر شکل فلز معمولا باید نیرویی وجود داشته باشد که از نیروی مقاومت فلز بیشتر باشد.

در این فرآیند، موارد زیر اهمیت دارند و باید به آن ها توجه کرد:

- دمای کار با فلز (operating temperature)

- تنش اعمالی (stress)

- کشش ایجاد شده (tension)

- کرنش فلز (strain)

روش های شکل دهی فلزات به صورت کلی به دو دسته اصلی شکل دهی گرم و سرد تقسیم می شوند که هر کدام دارای انواع مختلفی هستند.

در ادامه این انواع و روش کار هریک را بررسی می کنیم.

1-2# شکل دهی گرم (Hot Working)

در این دسته از روش ها، فلز تا دمایی بالاتر از دمای تبلور گرم میشود و سپس تحت فشار قرار میگیرد.

در این حالت، فلز نرمتر می شود و شکلپذیری آن افزایش مییابد.

شکل دهی های گرم شامل موارد زیر می شوند:

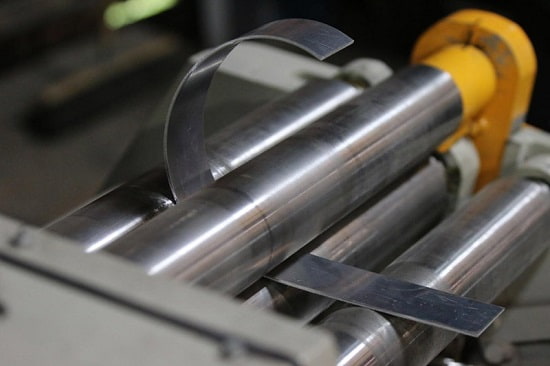

1) نورد (Rolling)

در این روش فلز با عبور از بین غلتک ها تغییر شکل می یابد.

البته در گذشته از غلتک ها برای فشرده سازی مواد استفاده می کردند؛ اما امروزه غلتک های بزرگی طراحی شده اند که روی این غلتک ها شیارهایی وجود دارد و

این شیارها باعث شکل دهی فلزات می شوند.

نیروی لازم برای چرخش این غلتک های بزگ توسط پره های آبی تامین می شود.

همچنین بر روی این غلتک ها شیارهایی ایجاد شده است که باعث شکل دادن به فلزات می شوند.

نورد از مهم ترین و متداول ترین روش های شکل دهی فلزات است.

تقریبا می توان گفت بیش از 80 درصد قطعات فلزی را با این روش تولید می کنند.

مهم ترین مزیت استفاده از روش نورد، ظرفیت تولید انبوه است؛

به طوری که با این روش می توان در هر روز صدها تن فلز را شکل داد.

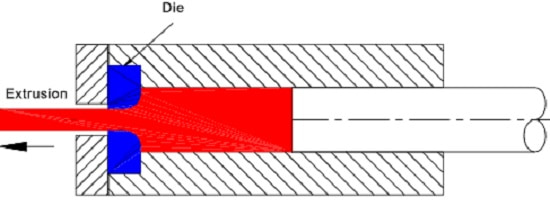

2) اکسترژون (Extrusion)

اکستروژن از روش هایی است که می توان به جرأت گفت قطعاتی را می توان با آن تولید کرد که با روش های دیگر امکان پذیر نیست.

البته در مورد فلزات، می توان گفت از جدیدترین روش های شکل دهی فلزات است.

این روش برای تولید قطعات با سطح مقطع نامنظم کاربرد دارد.

البته لوله های توخالی از جنس فلز نرم هم با روش اکستروژن شکل می گیرند.

در این روش فلزات با فشار وارد سیلندر می شوند، تحت نیروی شدید قرار می گیرند و

سپس با عبور از دای (Die) به شکل گرانول (Granules) در می آیند.

از جمله فلزاتی که می توان اکسترود (Extrude) کرد، عبارتند از:

- آلومینیوم (Aluminium)

- سرب (Plumbum)

- روی (Zinc)

- قلع (Stannum)

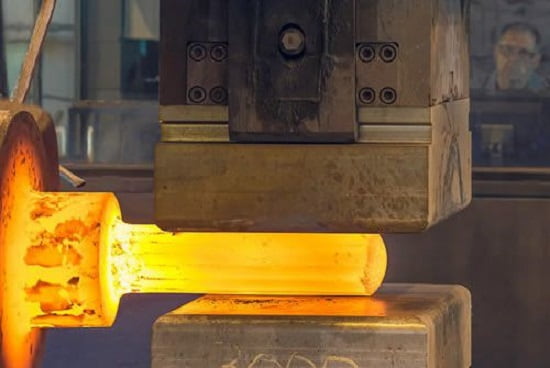

3) فورجینگ یا آهنگری (Forging)

آهنگری از قدیمی ترین روش های شکل دهی فلزات است.

این کار با پتک کاری یا پرس کاری بر روی قطعات فلزی منجر به تغییر شکل آن ها می شود.

فلزات در گذشته های دور بدون قالب آهنگری می شدند؛

اما امروزه برای شکل دهی قطعات از قالب ها استفاده می شود.

2-2# شکل دهی سرد (Cold Working)

در این روش ها، فلز در دمای محیط یا دمای پایینتر تحت فشار قرار میگیرد.

این روش ها به دلیل سختی بیشتر فلز، نیاز به نیروی بیشتری نیز دارند.

- خمکاری (Bending): در این روش، فلز با اعمال نیروی خمشی به شکل دلخواه در میآید.

- کشش عمیق (Deep Drawing): در این روش، ورق فلزی به داخل یک قالب کشیده میشود و به شکل یک ظرف یا قطعه توخالی تبدیل میشود.

- برش (Cutting): در این روش، فلز با استفاده از ابزارهای برش مانند قیچی، لیزر یا پلاسما به قطعات کوچکتر تقسیم میشود.

- سوراخکاری (Drilling): برای ایجاد سوراخ در قطعات فلزی استفاده میشود.

3-2# روش های خاص

امروزه سایر روش هایی هم برای شکل دهی فلزات استفاده می شود که نسبت به روش های شکل دهی سرد و گرم پیچیدگی بیشتری دارند و

کاربردهای مخصوص به خود را دارند.

از جمله این روش ها می توان به موارد زیر اشاره کرد:

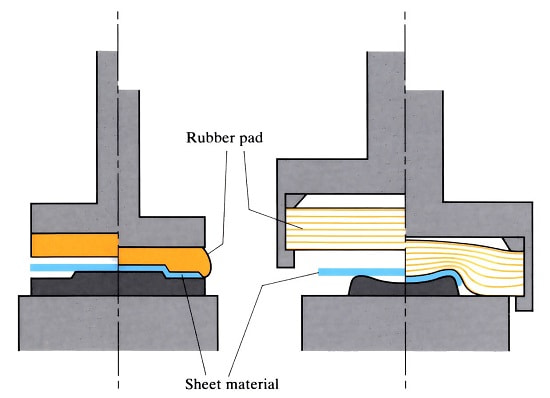

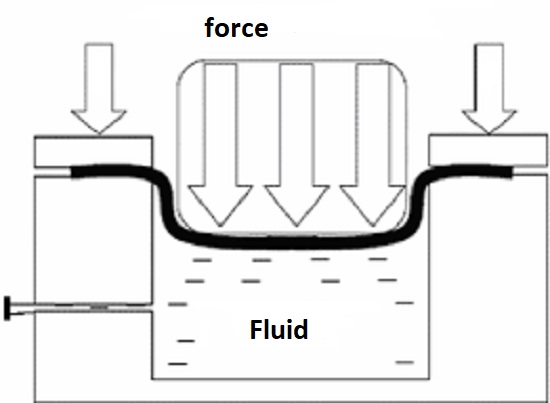

1) مارفرمینگ (Marforming)

در این روش ماده ورقه ای شکل (sheet material) بین یک ماتریس (matrix) و یک پد لاستیکی (rubber pad) قرار می گیرد و

با اعمال نیروی هیدرودینامیکی (Hydrodynamic) تغییر شکل می یابد.

مارفرمینگ برای تغییر شکل دهی فلزات از کشش های عمیقی استفاده می کند.

فلزی که در این روش تغییر شکل می دهد دارای چین خوردگی های نسبتا کمتری است.

2) شکل دادن هیدرودینامیکی (Hydrodynamic Shaping)

در شکل دادن هیدرودینامیکی از فشار سیال هایی مثل روغن و آب استفاده می شود.

در این روش برای شکل دهی فلزات با استفاده از آب یا روغن نیرویی به قطعه وارد می شود تا به شکل محفظه قالب درآید.

البته توجه داشته باشید که این فرآیند تنها برای شکل دادن قطعات توخالی کاربرد دارد.

مزیت این روش نسبت به روش های دیگر این است که با یک مرحله قطعه به شکل مورد نظر در می آید؛

اما در روش های دیگر شکل دهی دارای چند مرحله است.

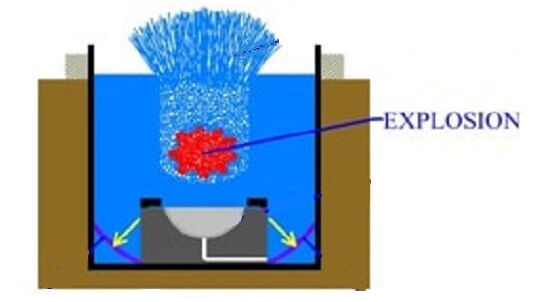

3) شکل دادن انفجاری (Explosive Shaping)

برای شکل دهی انفجاری از انرژی موجود در مواد منفجره شیمیایی استفاده می شود.

در این فرآیند مواد شیمیایی منفجره درون یک تانک آبی که قطعات فلزی در آن حضور دارند، منفجر می شوند.

موج هایی که همراه با انفجار در سراسر مایع منتشر می شوند،

نیروی کافی برای ضربه زدن و شکل دادن به فلزات را ایجاد می کنند.

فلزات با توجه به نیروهایی که دریافت می کنند به شکل های مورد نظر در می آیند.

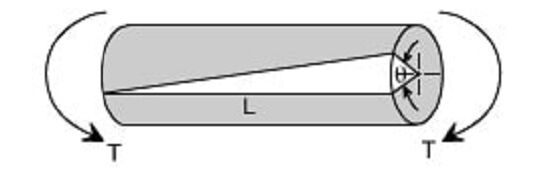

4) شکل دادن چرخشی برشی (Shear Rotation Shaping)

در این روش قطعات فلزی فشرده و چرخیده شده و هنگام چرخش متحمل برش نیز می شوند.

همان طور که در عکس زیر مشخص است قطعات در سیلندری به طول L و تحت گشتاور (Torque) می چرخند.

البته توجه داشته باشید که هنگام شکل دهی فلزات با این روش کاهش ضخامت و تغییر برخی خواص رخ می دهد.

با استفاده از این روش می توان قطعات فلزی بزرگی که مثل دایره دارای تقارن هستند را

با اتلاف مواد اولیه کمتر، در زمان کوتاه و با خواص مکانیکی خوب تولید کرد.

|

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.