ما در جهانی مادی زندگی می کنیم، یعنی جهانی که از مواد مختلفی تشکیل شده است.

در این جهان مادی، ظهور و بروز تمامی افکار و ایده های مهندسی، بدون وجود مواد میسر نمی باشد.

با این وجود متاسفانه در کشور ما اهمیت زیادی به انتخاب مواد داده نمی شود و کشورمان متحمل هزینه های بسیار زیادی می شود، در حالی که

می توان با انتخاب صحیح مواد، جلوی هدر رفت بخش عظیمی از سرمایه و انرژی در کشور را گرفت.

ما در مرجع انتخاب مواد مهندسی قصد داریم با ایجاد دیدگاه مهندسی، شما را در انتخاب بهینه مواد، توانمند سازیم.

در ادامه این مقاله همراه ما باشید.

آنچه در مقاله مرجع انتخاب مواد مهندسی می خوانیم:

- مفهوم انتخاب مواد مهندسی (مواد مهندسی چیست؟ – دو پارامتر کلیدی در انتخاب مواد)

- اهمیت و جایگاه مواد (مواد زمینه ساز تمدن بشر – عصرحجر – عصر مفرغ – عصر آهن)

- خواص مواد (خواص فیزیکی – خواص مکانیکی – خواص شیمیایی – دسته بندی مواد مهندسی بر اساس خواص مشترک – مقایسه بین خواص مواد مهندسی)

- انتخاب مواد بر اساس طراحی محصول و فرآیندهای تولید (ریخته گری – کار مکانیکی – متالورژی پودر – ماشین کاری)

- نقش اقتصاد در انتخاب مواد (هزینه متریال – هزینه فرآیند ساخت و تولید)

- مواد فلزی – آهنی (فولاد – چدن)

- مواد فلزی – غیر آهنی (آلومینیم – مس)

- پلیمرها (ترموپلاست – ترموست – الاستومر)

- سرامیک ها

- کامپوزیت ها

- رشته مهندسی مواد (مقطع کارشناسی و کارشناسی ارشد – بازار کار – میزان حقوق)

1# مفهوم انتخاب مواد مهندسی

هدف اولیه ما در مقاله مرجع انتخاب مواد مهندسی این است که شما را با مفهوم انتخاب مواد مهندسی آشنا کنیم.

برای دانستن مفهوم انتخاب مواد مهندسی، ابتدا باید بدانیم مواد مهندسی چیست و سپس پارامتر موثر در انتخاب آن را بشناسیم.

1-1# مواد مهندسی (Engineering Material)

مواد مهندسی، به موادی می گویند که دارای سه ویژگی زیر باشند:

1) غیر جاندار باشد (Inanimate)

برای مثال چوب (Wood) یک موجود غیرجاندار و ماده مهندسی است ولی درخت (Tree) یک موجود جاندار و غیر مهندسی است.

2) در دمای مورد استفاده، جامد باشد (Solid State at Service temp)

برای مثال یخ (Ice) یک ماده جامد و مهندسی است ولی آب (Water) یک ماده غیر جامد و غیر مهندسی محسوب می شود.

3) کاربرد داشته باشد (With Proper Application)

2-1# دو پارامتر کلیدی در انتخاب مواد مهندسی

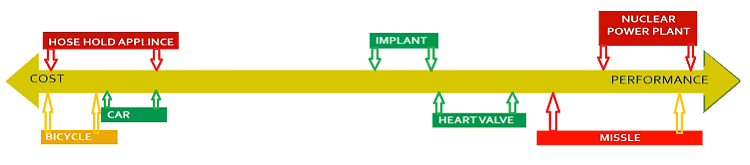

در مبحث انتخاب مواد مهندسی دو پارمتر مهم و کلیدی وجود دارد:

کارایی (Performance) و هزینه (Cast).

برای مثال فرض کنید شما می خواهید یک صندلی درست کنید تا در مواقع خستگی در جلوی مغازه خودتان روی آن بنشینید.

نقش کدام یک از این دو پارامتر کلیدی در انتخاب مواد برای ساخت صندلی پر رنگ تر است؟

بله، درست حدس زدید!

چواب، پارامتر هزینه است.

در واقع شما سعی می کنید تا آنجا که ممکن است، انتخاب مواد برای این صندلی اقتصادی و مقرون به صرفه باشد.

حال فرض کنید شما می خواهید مواد لازم برای ساخت یک دریچه قلب مصنوعی را انتخاب کنید.

آیا در این مورد باز پارامتر هزینه نقش پر رنگ تری نسبت به پارامتر کارایی دارد؟

قطعا خیر، چون در این مورد پای زندگی یک فرد در میان است و پارامتر هزینه قطعا اهمیت کمتری نسبت به پارامتر کارایی پیدا خواهد کرد.

وقت آن شده که به سراغ سوال اصلی در مقاله مرجع انتخاب مواد مهندسی برویم؛

مفهوم انتخاب مواد مهندسی چیست؟

انتخاب مواد مهندسی یعنی شناخت و اشراف کامل به مواد مهندسی و سپس توجه ویژه به دو پارامتر کارایی و هزینه در انتخاب مواد.

2# اهمیت و جایگاه مواد

در اهمیت و جایگاه مواد همین اندازه بس که بدانید، مواد زمینه ساز تمدن بشری بوده اند و

تاریخ بشر را بر اساس مواد به عصر حجر، عصر مفرغ و عصر آهن دسته بندی کرده اند.

در ادامه مرجع انتخاب مواد مهندسی می خواهیم با عصر حجر، مفرغ و آهن آشنا شویم.

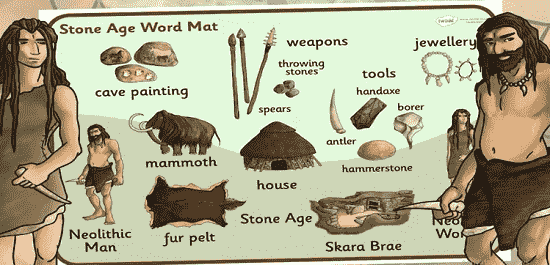

1) عصر حجر (Stone Age)

دوره ماقبل تاریخ را عصر حجر می نامند زیرا انسان ها در آن عصر تقریبا تمام تجهیزات مورد نیاز خود را از سنگ ها می ساختند.

2) عصر مفرغ (Bronze Age)

بعد از عصر حجر، به عصر مفرغ می رسیم.

در این عصر بشر به تجربه فهمید که با ترکیب دو عنصر برنز و قلع می تواند، یک ماده نسبتا مستحکم و شکل پذیر بسازد.

3) عصر آهن (Iron Age)

پس از عصر مفرغ، یعنی حدود هزار سال قبل از میلاد مسیح، عصر آهن بوده است.

در آن زمان، آهن جایگاه ویژه داشت و به خاطر خواص منحصر به فردش، خارق العاده ترین ماده مهندسی بود که بشر کشف کرده بود.

3# خواص مواد (Material Properties)

عملکرد یک قطعه تابع پارامتر های گوناگونی می باشد، از جمله:

1) خواص متریال آن قطعه

2) فرآیند های ساخت و تولید

3) هندسه قطعه

در این بخش از مرجع انتخاب مواد مهندسی به بررسی خواص مواد می پردازیم و

سپس با فرآیند های ساخت و تولید و ارتباط هندسه قطعه با فرآیند های ساخت آشنا خواهیم شد.

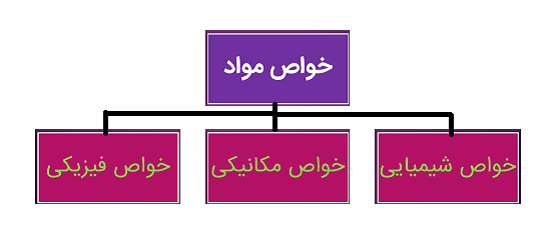

خواص مواد مختلف را می توان به سه دسته خواص فیزیکی، خواص مکانیکی و خواص شیمیایی تقسیم بندی کرد.

1-3# خواص فیزیکی (Physical Properties)

ماده به خاطر ساختار میکروسکوپی و به ویژه ساختار اتمی خود، خصوصیاتی دارد که آن خصوصیات، همیشه ثابت هستند.

به این خصوصیات ذاتی مواد، خصوصیات فیزیکی می گویند.

برای مثال چگالی، هدایت حرارتی، بازتابش و نفوذ پذیری مغناطیسی جزو خواص فیزیکی ماده می باشند.

خواص فیزیکی را می توان به سه دسته اصلی، خواص الکتریکال و مگنتیک، خواص حرارتی و خواص متفرقه تقسیم بندی کرد.

2-3# خواص مکانیکی (Mechanical Properties)

به رفتار ماده در بارگذاری مکانیکی، خواص مکانیکی می گویند.

برای مثال، استحکام، فنریت، صلبیت شکلی، شکل پذیری و چقرمگی جزو خواص مکانیکی ماده می باشند.

3-3# خواص شیمیایی (Chemical Properties)

به رفتار مواد در یک واکنش شیمیایی، خواص شیمیایی می گویند.

برای مثال، مقاومت نسبت به خوردگی جزو خواص شیمیایی ماده می باشد.

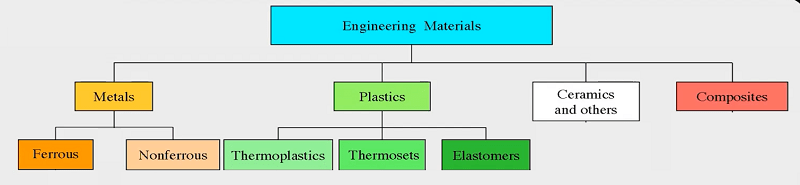

4-3# دسته بندی مواد مهندسی بر اساس خواص مشترک

مواد مهندسی بر اساس خواص مشترکی که دارند به چهار دسته فلزات (Metal)، پلیمر ها (Plastics)، سرامیک ها (Ceramics) و کامپوزیت ها (Composites) تقسیم بندی می شوند.

در ادامه با انتخاب مواد فلزی، پلمیری ،سرامیکی و کامپوزیتی آشنا خواهیم شد.

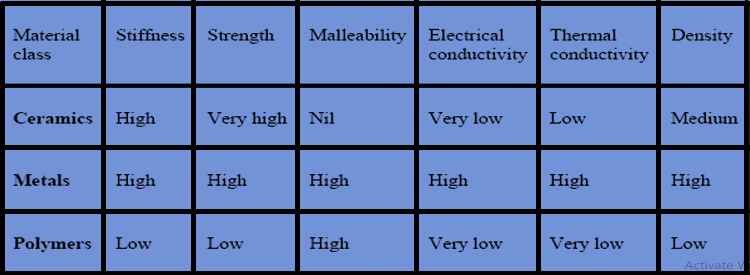

5-3# مقایسه بین خواص مواد مهندسی

اکنون به یکی از مهم ترین بخش های مرجع انتخاب مواد مهندسی یعنی مقایسه بین مواد مهندسی با دیدگاه مهندسی می رسیم.

از نظر چگالی (Density)، پلیمر ها چگالی پایین، سرامیک ها چگالی متوسط و فلزات چگالی بالایی دارند.

پس اگر چگالی پایین برای ما مهم است باید انتخاب ما، پلیمر ها یا کامپوزیت های پایه پلیمری باشد.

از نظر هدایت حرارتی (Thermal conductivity)، پلیمر ها هدایت حرارتی بسیار کم (Very low)، سرامیک ها هدایت حرارتی کم (low) و فلزات هدایت حرارتی بسیار زیادی (Very high) دارند.

پس اگر هدایت حرارتی بسیار زیاد برای مهم باشد، باید فلز انتخاب کنیم ولی اگر عایق حرارتی بخواهیم باید پلیمر یا سرامیک انتخاب کنیم.

پلیمر ها و سرامیک ها هدایت الکتریکی (Electrical conductivity) بسیار کم ولی فلزات هدایت الکتریکی بالایی دارند.

فلزات و اغلب پلیمرها قابلیت تغییر شکل پلاستیک (Malleability) بالایی دارند ولی سرامیک ها اصلا قابلیت تغییر شکل ندارند.

از نظر استحکام (Strength)، فلزات بسیار مستحکم هستند ولی پلیمر ها دارای استحکام کم و سرامیک ها استحکام فشاری بسیار زیادی دارند.

در جدول زیر مقایسه بین بعضی از خواص مواد فلزی، سرامیکی و پلیمری را مشاهده می کنید.

4# انتخاب مواد بر اساس طراحی محصول و فرآیندهای تولید

تا به اینجا به صورت کامل با خواص متریال آشنا شدیم.

الان می خواهیم به بررسی فرآیند های ساخت و تولید و هندسه قطعه در مقاله مرجع انتخاب مواد مهندسی بپردازیم.

روش های ساخت و تولید که می خواهیم با آن ها آشنا شویم عبارتند از:

1) ریخته گری (Casting)

2) کار مکانیکی (Mechanical Working)

3) متالورژی پودر (Powder Metallurgy)

4) ماشین کاری (Machining)

1-4# ریخته گری (Casting)

یکی از مهم ترین و قدیمی ترین روش ساخت قطعات، روش ریخته گری می باشد که قدمت 5500 ساله دارد.

در این فرآیند با ریختن ماده مذاب درون قالب، قطعه ساخته می شود.

فرآیند ریخته گری به روش های مختلفی انجام می شود که در اینجا می خواهیم با مهم ترین آن ها آشنا شویم:

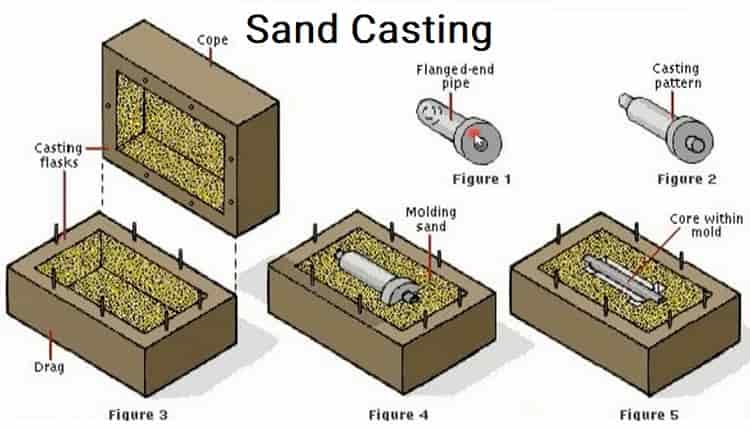

1) ریخته گری قالب ماسه ای (Sand Casting)

در این فرآیند (Sand Casting) مدل را داخل قالب قرار می دهیم و دور آن ماسه می ریزیم، سپس مدل را خارج می کنیم و عمل ریخته گری را انجام می دهیم.

با این روش می توان قطعات با اشکال پیچیده را ساخت.

مشکل این فرآیند این است که چون ماده قالب، ماسه است، خُلل و فرج روی سطح قطعه بسیار زیاد می باشد.

بنابراین اگر کیفیت سطحی بالایی می خواهیم، باید بعد از این عملیات، یک ماشینکاری احتمالی انجام دهیم.

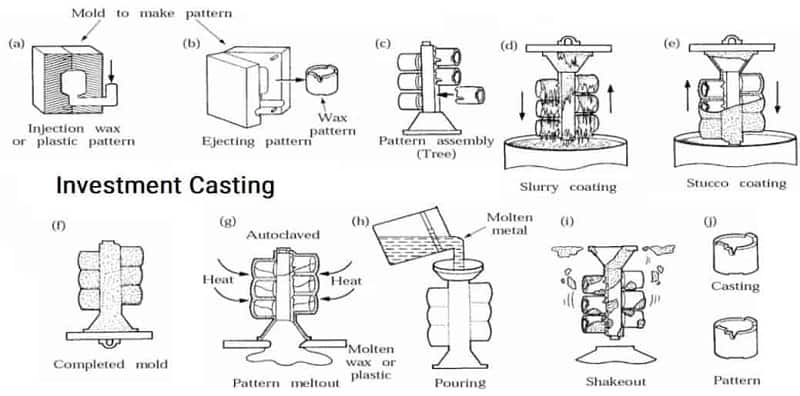

2) ریخته گری دقیق (Investment Casting)

ریخته گری دقیق برای ساخت اشکالی به کار می رود که می خواهیم بعد از ریخته گری، قطعه نهایی با ابعاد نهایی تولید شود.

از این فرآیند برای تولید محصولات با اشکال پیچیده و ظریف که معمولا مواد اولیه گران قیمتی دارند. استفاده می شود، برای اینکه

بعد از این فرآیند، دیگر احتیاجی به ماشین کاری بعدی نباشد.

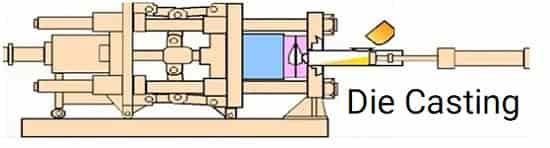

3) ریخته گری تحت فشار (DIE Casting)

این فرآیند مانند تزریق پلاستیک می باشد، با این تفاوت که مواد فلزی ذوب و سپس تزریق می شوند.

با کمک این فرآیند می توان قطعات بسیار نازک و پیچیده را ساخت.

ایراد بزرگ این فرآیند این است که دارای محدودیت دمایی می باشد یعنی ماده ذوب شونده نمی تواند نقطه ذوب یا خمیری بالایی داشته باشد.

بنابراین نمی توانیم از این فرآیند برای فلزات با نقطه ذوب بالای 900 درجه سانتی گراد استفاده کنیم.

برای انجام این فرآیند احتیاج به تجهیزات بسیار گران قیمت داریم، بنابراین برای تیراژ های پایین، مقرون به صرفه نمی باشد.

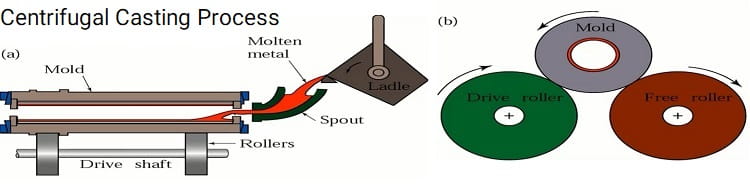

4) ریخته گری گریز از مرکز (Centrifugal Casting)

فرآیند ریخته گری گریز از مرکز برای تولید محصولات لوله ای شکل استفاده می شود.

در این فرآیند ماده مذاب داخل یک قالب که در حال حرکت چرخش است، تزریق می شود.

اگر حجم مذاب تزریقی از حجم قالب کم تر باشد، این اختلاف، به صورت سوراخ در وسط این قطعه نمایان خواهدشد.

این فرآیند اصلی ترین فرآیند تولید لوله های چدنی وبعضی از لوله های فولادی می باشد.

2-4# فرآیند های کار مکانیکی (Mechanical Working Processes)

در فرآیند کار مکانیکی، با اعمال بار مکانیکی به قطعه فلزی، به آن قطعه شکل می دهیم و محصول نهایی را ایجاد کنیم.

در این بخش با مهم ترین فرآیند های شکل دهی کار مکانیکی آشنا خواهیم شد.

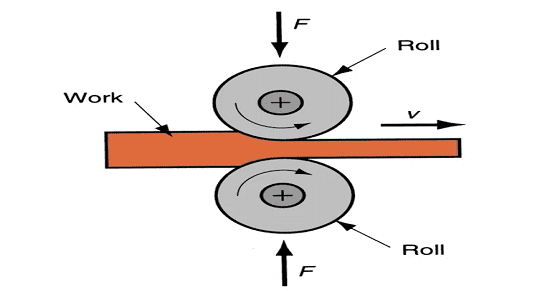

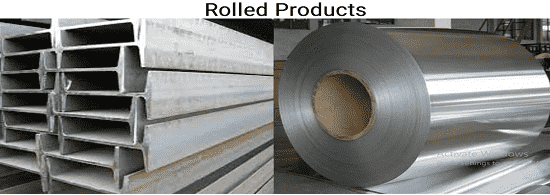

آ) فرآیند نورد (Rolling)

این فرآیند توسط دو یا چند غلتک انجام می شود.

در این فرآیند ضخامت یک ماده را نازک می کنیم و در اثر این نازک کردن می توانیم شکل را تغییر بدهیم.

مهم ترین ویژگی این فرآیند، قابلیت تولید محصولاتی با طول بلند می باشد.

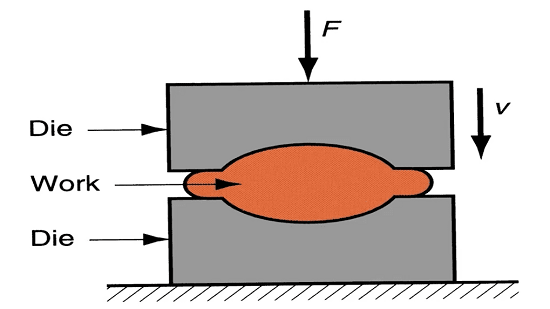

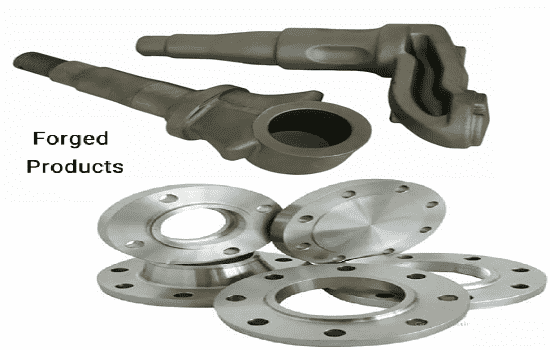

ب) فرآیند آهنگری (Forging)

فرآیند آهنگری (فورجینگ) قدیمی ترین فرآیند شکل دهی و فرم دهی فلزات است.

در این فرآیند در هر سه جهت طول، عرض و ضخامت، تغییر شکل را انجام می دهیم.

این فرآیند اغلب داخل یک قالب و توسط اعمال فشار به ماده اولیه انجام می شود.

این فرآیند شکل دهی می تواند هم به صورت گرم و هم به صورت سرد انجام شود.

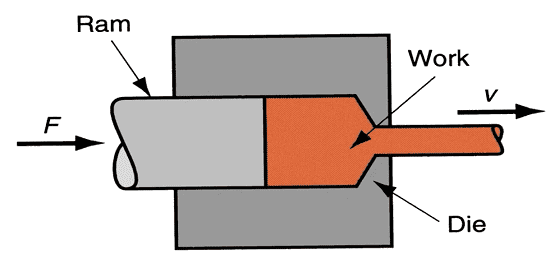

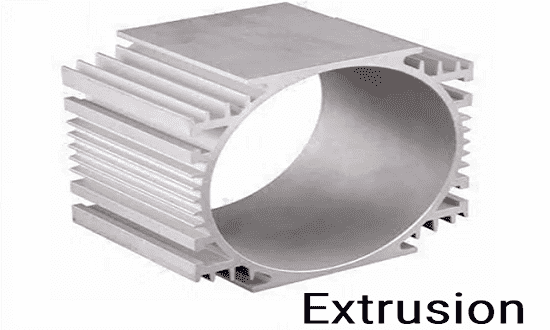

پ) فرآیند اکستروژن (Extrusion)

اکستروژن مثل چرخ کردن گوشت می ماند با این تفاوت که ماده اولیه، شمش فلزی می باشد.

می توان گفت این فرآیند تقریبا شبیه ریخته گری تحت فشار نیز می باشد.

با کمک این فرآیند می توان محصولاتی با طول بلند تولید کرد که شکل مقطع آن ها پیچیده باشد.

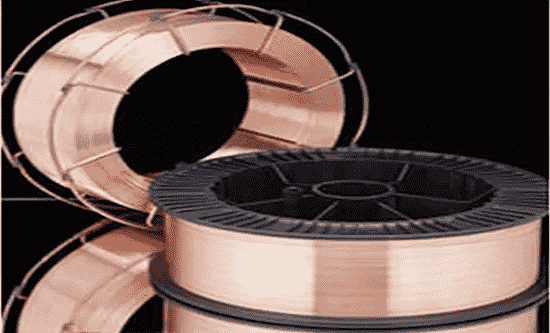

ت) فرآیند کشش (Drawing)

در این فرآیند معمولا از طرف رو به رو، ماده را می کشیم و ابعاد آن را کوچکتر می کنیم.

ما در فرآیند کشش به دنبال تولید مقاطع با حداقل ممکن قطر می باشیم.

در فرآیند کشش شکل محصول نهایی پیچیده نمی باشد.

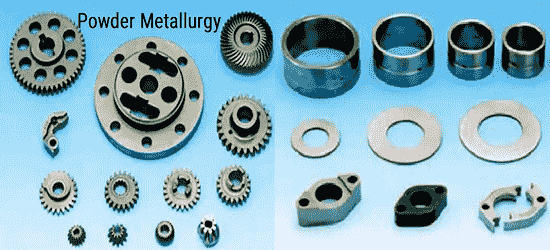

3-4# متالورژی پودر (Powder Metallurgy)

فرآیند متالورژی پودر، هم برای سرامیک ها و هم برای فلزات استفاده می شود.

البته گاهی اوقات برای پلیمر های هم استفاده می شود.

با کمک این فرآیند می توان به راحتی شکل های کوچک و پیچیده را تولید کرد.

در این فرآیند سرعت تولید بالا می باشد.

فرآیند متالورژی پودری چون به سرمایه گذاری بالایی نیاز دارد، در تیراژ های پایین مقرون به صرفه نمی باشد.

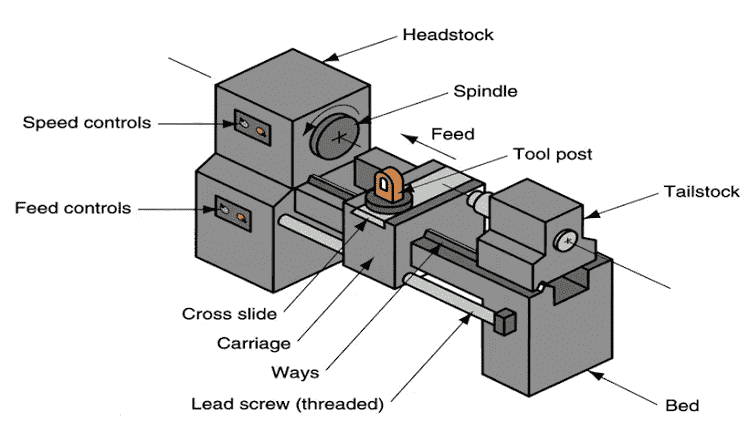

4-4# ماشین کاری (Machining)

در این فرآیند عمل شکل دهی به ماده انجام می شود ولی خواص ماده تغییر زیادی نمی کند.

به عبارت دیگر این فرآیند، تنها خواص ماکروسکوپیک ماده را عوض می کند، یعنی به روی خواص مکانیکی ماده اثری نمی گذارد.

آ) کف تراشی و گرد تراشی (Turning)

با کمک این فرآیند تنها می توان قطعات استوانه ای شکل را تولید کرد.

این فرآیند هم برای تیراژ های پایین و هم برای پرداخت نهایی محصولاتی که با یک روش دیگر ساخته شده اند، به کار می رود.

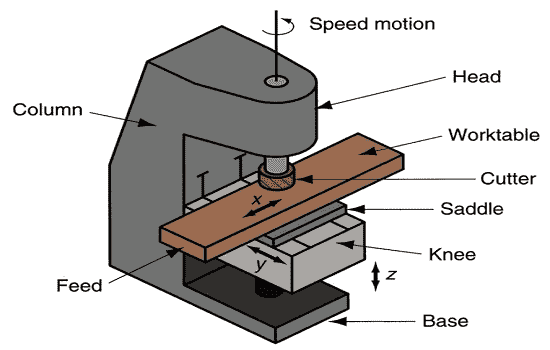

ب) فرزکاری (Milling)

در فرآیند فرزکاری محدودیت شکلی وجود ندارد.

می توان با کمک این فرآیند قطعات پیچیده را تولید کرد.

معمولا مواد گران قیمت را با این فرآیند تولید نمی کنند، مگر اینکه تیراژ قطعه خیلی پایین باشد.

اگر ماده اولیه گران قیمت باشد، از این فرآیند تنها برای پرداخت نهایی می توان استفاده کرد.

پ) سوراخکاری (Drilling)

با این فرآیند، محصولی را نمی توان تولید کرد، بلکه تنها می توان روی محصولات تولید شده سوراخ ایجاد کرد.

نکته مهم در فرآیند سوراخ کاری، این است که ماده اولیه نباید خیلی سخت باشد و باید قابلیت ماشین کاری داشته باشد.

5-4# ارتباط بین هندسه محصول و فرآیند های تولید

با خواص مواد و روش های ساخت آن ها به طور کامل آشنا شدیم.

حال می خواهیم ارتباط بین هندسه محصول و فرآیند های تولید را در مرجع انتخاب مواد مهندسی بررسی کنیم.

از نظر تعداد ابعاد قطعه در حال تولید، قطعات به سه کلاس 2D ،3D و Bulk تقسیم بندی می شود.

1) Two-Dimensional (2D)

قطعه 2D قطعه ای است که پروفیل شکلی آن در راستای طول، ثابت باشد.

2) Three-Dimensional (3D)

قطعه 3D قطعه ای است که پروفیل شکلی آن در راستای طول، ثابت نباشد.

3) Bulk

اگر قطعه در جهت های مختلف کشیده شده باشد و

همچنین در جهت های مختلف، تغییر پروفیل، تغییر ضخامت و تغییر ابعادی داشته باشد، به آن قطعه اصطلاحا بالک (Bulk) می گویند.

4) نتیجه گیری

فرآیند های تولید بسته به ماهیت و مدل انجام تولیدشان، محدودیت های شکلی برای قطعه به وجود می آورند.

برای مثال با فرآیند اکستروژن و نورد، تنها می توان محصولات (قطعات) 2d تولید کرد یا

قطعات بالک، معمولا با فرآیند های ریخته گری قابل تولید می باشد.

بنابراین نکته مهم این است که باید در انتخاب فرآیند های تولید، هندسه قطعه را نیز مد نظر قرار داد.

5# نقش اقتصاد در انتخاب مواد

حال می خواهیم به نقش اقتصاد در انتخاب مواد در مقاله مرجع انتخاب مواد مهندسی بپردازیم.

در روند صحیح انتخاب متریال، شش پارامتر وجود دارد که باید به آن ها توجه ویژه ای داشته باشیم.

این شش پارامتر عبارتند از:

- در دسترس بودن (Availability)

- هزینه (Cost)

- تکنولوژی (Technology)

- سهولت بازیافت (Ease of recycling)

- مقدار انرژی مصرفی تا تبدیل یک ماده به محصول (Total consumable energy)

- آلودگی زیست محیطی (Environmental)

در اینجا ما می خواهیم به صورت اختصاصی به یکی از مهم ترین این پارامترها، یعنی هزینه (Cost) بپردازیم.

قیمت یک محصول یا تجهیز از دو بخش تشکیل می شود:

بخش اول: هزینه متریال (Cost of material)

بخش دوم: هزینه فرآیند ساخت و تولید (Cost of processing)

1-5# هزینه متریال (Cost of material)

تقریبا 70 درصد هزینه ساخت یک محصول، مربوط به مواد اولیه آن محصول می باشد.

بنابراین یکی از وظایف اصلی ما در حوزه شناسایی و انتخاب مواد مهندسی این است که

ماده ای به عنوان ماده اولیه انتخاب شود که با کمترین هزینه، بیشترین کارایی را داشته باشد.

همچنین در انتخاب مواد باید به این نکته نیز توجه داشت که با گذشت زمان، نسبت قیمت مواد عوض می شود.

یک ماده که در گذشته قیمت بالایی داشته است، ممکن است در زمان حال به دلایل مختلف، قیمت کمتری داشته باشد و یا بلعکس.

برای مثال در سال 1385 قیمت یک گرم پلاتین، تقریبا دو برابر قیمت یک گرم طلای 24 عیار بود ولی

در سال 1400، یعنی بعد از گذشت 15 سال، قیمت یک گرم پلاتین، تقریبا نصف قیمت یک گرم طلای 24 عیار می باشد.

به طور کلی پارامتر های تعیین کننده قیمت متریال عبارتند از:

- پایداری اجزائی (Component stability)

- خلوص (Purity)

- عرضه و تقاضا (Supply & demand)

- تناوب ماده در طبیعت (Frequency in nature)

- عیار (Finesse)

2-5# هزینه فرآیند ساخت و تولید (Cost of processing)

در این قسمت از مقاله مرجع انتخاب مواد مهندسی به معرفی پارامتر های موثر در هزینه فرآیند های ساخت یک قطعه می پردازیم.

پارامتر های تاثیر گذار بر قیمت فرآیند های ساخت و تولید یک محصول عبارتند از:

- در دسترس بودن (Availability)

- انرژی لازم (Energy)

- دانش فنی (Know-How)

- تیراژ (Number of Production)

6# مواد فلزی – آهنی (Ferrous Metals)

در این بخش از مرجع انتخاب مواد مهندسی می خواهیم با اولین دسته از مواد مهندسی، یعنی مواد فلزی آهنی آشنا شویم.

به موادی که خصوصیاتی از قبیل رسانایی، جلاپذیری، استحکام مطلوب و شکل پذیری در حالت جامد را داشته باشند، فلز گفته می شود.

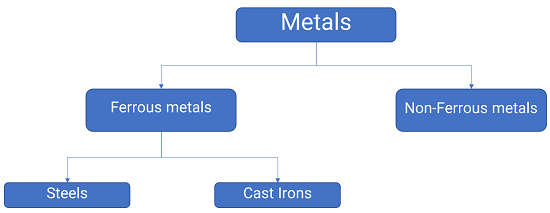

فلزات را می توان به دو دسته اصلی آهنی (Ferrous) و غیرآهنی (Non-ferrous) تقسیم بندی کرد.

علت این دسته بندی به علت اهمیت و جایگاهی است که آلیاژ های پایه آهنی (مانند فولاد) از گذشته تا حال در زندگی بشر داشته است.

به جرئت می توان گفت در بین مواد مهندسی، آلیاژ های پایه آهنی پر کاربرد ترین ماده مهندسی هستند.

در گروه فلزات تقریبا بیش از 70 درصد مواد فلزی که در زندگی بشر استفاده می شوند، فلزات پایه آهنی هستند.

فلزات پایه آهنی نیز به دو شاخه اصلی فولاد (Steel) و چدن (Cast Iron) دسته بندی می شوند که تفاوت آن ها در میزان درصد کربن آن هاست.

معمولا اگر میزان کربن موجود در آهن، کمتر از 2.1 درصد باشد، به آن فولاد گفته می شود.

اگر میزان کربن در آهن بیشتر از 2.1 درصد باشد، به آن چدن گفته می شود.

1-6# فولاد (Steel)

فولاد، آلیاژی است که از یک فلز پایه به نام آهن و افزودنی اصلی به نام کربن و عناصر دیگری تشکیل شده باشد.

در این بخش ابتدا به طبقه بندی فولاد از نظر درصد عناصر موجود و بیان ویژگی های فولاد می پردازیم؛ سپس به طبقه بندی محصولات فولادی از نظر روش تولید خواهیم پرداخت و

در آخر نیز با فولاد های زنگ نزن آشنا خواهیم شد.

1) طبقه بندی فولاد ها از نظر درصد عناصر

به طور کلی می توان فولاد را به چهار دسته زیر تقسیم کرد:

- (Plain Carbon Steel) فولاد های ساده کربنی: در این نوع فولاد، مجموع درصد عناصر آلیاژی صفر است.

- (Micro Alloy Steel) فولاد های ساده کربنی میکرو آلیاژی: در این نوع فولاد، درصد عناصر آلیاژی کاربید و نیتریدزا بسیار ناچیز است.

- (Low Alloy Steel) فولاد کم آلیاژی: در این نوع فولاد، مجموع درصد عناصر آلیاژی بین یک الی پنج درصد می باشد.

- (High Alloy Steel) فولاد پر آلیاژی: در این نوع فولاد، مجموع درصد عناصر آلیاژی بین 5 الی 50 درصد می باشد.

2) ویژگی های فولاد

مزایای فولاد عبارتند از:

- قیمت کم

- استحکام بالا

- چقرمگی (تافنس) نسبتا بالا

- جوش پذیری

معایب فولاد عبارتند از:

- سنگین بودن (چگالی زیاد)

- مقاومت به خوردگی ضعیف

3) انواع محصولات فولادی از نظر روش تولید

محصولات فولادی از نظر روش تولید به دو بخش زیر تقسیم بندی می شوند:

- کارشده (Wrought):

در این روش ما ابتدا شمش فولادی تولید می کنیم و سپس شمش را به وسیله اعمال بار مکانیکی (نورد، فورج و کشش) به محصول تبدیل می کنیم.

محصولات کار شده به دو دسته، محصولات نیم ساخته و محصولات نهایی تقسیم بندی می شوند. - ریختگی (Cast):

این محصولات، بر خلاف محصولات فولادی کارشده که ابتدا شمش تولید و سپس با کار مکانیکی محصول را تولید می کردیم، قطعه ریزی می شوند.

بر خلاف محصولات فولادی کارشده، محصولات فولادی ریختگی را وقتی قطعه ریزی می کنیم، قطعه نهایی را قالب گیری می کنیم.

4) فولاد زنگ نزن (Stainless Steel)

بیش از صد سال از تولید فولاد های زنگ نزن می گذرد.

فولادهای زنگ نزن گروهی از فولادهای پر آلیاژ بر پایه عناصر آهن-کروم (Fr-Cr)، آهن-کربن (Fe-C) و آهن-کروم-نیکل (Fe-Cr-Ni) می باشند.

این فولادها باید حاوی حداقل 10.5 درصد وزنی کروم باشند تا باعث تشکیل یک سطح غیرفعال اکسیدی شده و

از اکسیداسیون و خوردگی فولاد زیرین در شرایط محیط خورنده محافظت کنند.

فولادهای زنگ نزن در صنایع و تجهیزات مختلف کاربرد دارند که برخی از آن ها عبارتند از:

- صنعت نیروگاهی

- صنایع شیمیایی

- کارخانجات کاغذ سازی

- تجهیزات آشپزخانه

- قطعات خودرو

- کاربردهای استریل مثل فرآیندهای داروسازی، صنایع لبنی و غذایی

پس از آشنایی با کاربردهای فولاد زنگ نزن نوبت به آشنایی با انواع فولادهای زنگ نزن می رسد.

دسته بندی این فولادها بر پایه ساختار میکروسکوپی آن ها در دمای محیط می باشد.

انواع فولاد های زنگ نزن عبارتند از:

- (Austenitic) فولاد های زنگ نزن آستنیتی

- (Ferritic) فولاد های زنگ نزن فرریتی

- (Martensitic) فولاد های زنگ نزن مارتنزیتی

- (Duplex) فولاد های زنگ نزن داپلکس

- (Precipitation Hardening) فولاد های زنگ نزن سختی-رسوبی

مهم ترین عنصر آلیاژی فولاد زنگ نزن، کروم می باشد.

اثراتی که وجود عنصر کروم در فولادهای زنگ نزن می گذارد عبارتند از:

- محافظت در برابر خوردگی از طریق تشکیل لایه اکسیدی

- تشکیل کاربیدهای ساده یا کمپلکس و افزایش سختی و استحکام

- تشکیل فاز سیگما و آلفا پریم که سبب تردی می شود

- ضعف شدید چقرمگی و انعطاف پذیری در مقادیر زیاد در آلیاژهای فریتی

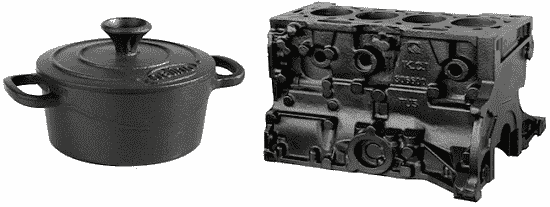

2-6# چدن (Cast Iron)

چدن، آلیاژی از آهن و کربن است که میزان کربن آن بیش از 2.1 درصد می باشد و به روش ریخته گری تولید می شود.

چدن ها آلیاژ های ترد و شکننده هستند و مقاومت به اکسیداسیون مناسبی در دمای بالا دارند.

در واقع هر چه میزان کربن موجود در چدن بیشتر باشد، شکنندگی آن نیز بیشتر می شود.

چدن ها را می توان با توجه به شکل گیری گرافیت به دو دسته کلی تقسیم بندی کرد.

- (Graphite Types) چدن های بر پایه گرافیت

- (Carbide Types) چدن های بر پایه کاربید

چدن های بر پایه گرافیت به دو نوع خاکستری (Gray Cast Iron) و نشکن (Ductile Cast Iron) دسته بندی می شوند.

چدن های بر پایه کاربید به دو نوع سفید (White Cast Iron) و چکش خوار (malleable Cast Iron) دسته بندی می شوند.

#7 مواد فلزی – غیر آهنی (Non-Ferrous Metals)

در مبحث آلیاژ های غیر آهنی (Nonferrous) به معرفی آلومینیوم و مس می پردازیم که به ترتیب پرکاربردترین آلیاژ غیر آهنی می باشند.

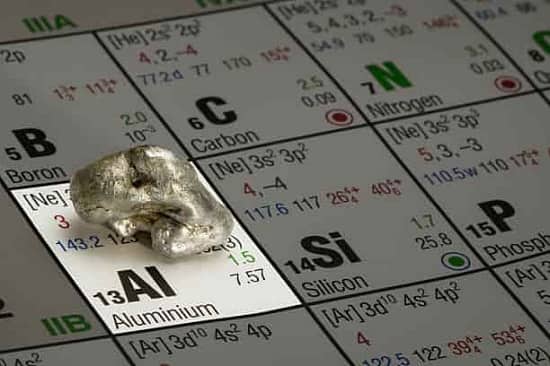

1-7# آلومینیوم (Aluminum)

در ابتدا به معرفی آلومینیوم می پردازیم که یکی از جذاب ترین آلیاژ های غیرآهنی است.

نقطه ذوب آلومینیوم 660 درجه سانتیگراد و نقطه جوش آن 2750 درجه سانتیگراد می باشد.

معمولا از آلومینیوم در دماهای بالای 1000 درجه استفاده نمی کنند زیرا به شدت اکسید می شود.

ویژگی هایی که باعث می شود آلومینیوم به این اندازه جذاب و پر کاربرد باشد، عبارتند از:

- مقاومت به خوردگی مناسب

- هدایت حرارتی و الکتریکی بالا

- نسبت بالای استحکام به وزن

- تافنس مناسب

- کاربرد آن در دمای زیر صفر

- مدول الاستیک کم

- سهولت اتصال

- نرمی

- تورق پذیری بالا

حال می خواهیم به سهم صنعت های مختلف در استفاده از آلومینیوم نگاهی بیندازیم.

- 41 درصد در صنعت حمل و نقل به علت چگالی کم

- 18 درصد در صنعت ساختمان سازی به علت سبکی و مقاومت به خوردگی

- 9 درصد در حوزه مهندسی مکانیک به علت سبک بودن آن

- 7 درصد در صنعت بسته بندی به علت ماندگاری بالا

- 6 درصد در صنعت آهن و فولاد به عنوان عنصر آلیاژی و خاصیت گاز زدایی آن در فولادها

- 5 درصد در صنعت لوازم خانگی به دلیل سبکی، هدایت حرارتی و خوراکی بودن اکسید آلومینیوم

- 5 درصد در صنعت برق به هدایت الکتریکی بالا

- 10 درصد در صنعت های دیگر استفاده می شود

2-7# مس (Copper)

دومین آلیاژ پرکاربرد غیرآهنی، مس می باشد.

کاربرد مس خالص، اغلب انتقال جریان الکتریسته و انتقال حرارت است.

مس ویژگی هایی دارد که باعث می شود در زندگی ما و صنعت پر کاربرد باشد، این ویژگی ها عبارتند از:

- رنگ جذاب مس

- هدایت الکتریکی عالی

- هدایت حرارتی عالی

- قابلیت چکش خواری خوب به علت کریستال FCC

- مقاومت به خوردگی مطلوب به علت تشکیل اکسید مس

- قابلیت آلیاژ شدن خوب با اکثر عناصر دیگر

بعد از شناخت مس و ویژگی های آن می خواهیم با آلیاژ های مس آشنا شویم.

اولین دسته از آلیاژ های مس، High Copper Alloys هستند که در آن بیش از 95 درصد مس وجود دارد.

عناصر مختلفی از جمله برلیم، کروم و زیرکونیم نیز در این آلیاژ وجود دارند.

ویژگی عناصر موجود در این آلیاژ این است که رسوب سخت شونده هستند، یعنی با اضافه شدن این عناصر به مس می توانیم استحکام بالا را در این آلیاژ به وجود آوریم.

دومین دسته از آلیاژ های مس، آلیاژ برنج می باشد که در واقع به آلیاژ های مس و روی، آلیاژ برنج نیز می گوییم.

کاربرد آلیاژ برنج بیشتر در مواردی است که مقاومت به خوردگی بالا و استحکام خوب می خواهیم.

ویژگی های آلیاژ برنج عبارتند از:

- مقاومت به خوردگی مناسب

- استحکام مناسب

- شکل پذیری عالی

- ظاهر زیبا

سومین دسته از آلیاژ های مس، آلیاژ های برنز هستند.

وقتی میزان مس موجود کمتر از 95 درصد باشد و عنصر آلیاژی اضافه شده، عنصر روی نباشد، به آن آلیاژ برنز می گوییم.

انواع آلیاژ برنز عبارت اند از: برنز قلع، برنز فسفر، برنز آلومینیم و برنز نیکل.

در واقع برنز قلع، اولین آلیاژ مهندسی بوده که بشر استفاده کرده است.

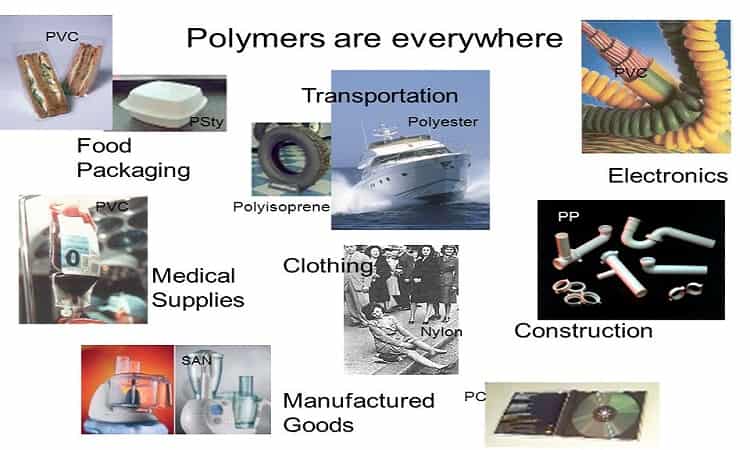

8# مواد پلیمری (Polymers)

واژه پلیمر از کلمه های پلی و مر تشکیل شده است.

کلمه پلی به معنی چندین (تعداد زیاد) است.

کلمه مر نیز به معنی ساختار های زنجیره ای شکلی از اتم های کربن، هیدروژن و عناصر دیگری از جمله اکسیژن و نیتروژن است.

در این قسمت ابتدا با ویژگی پلیمرها آشنا می شویم و در انتها به معرفی انواع پلیمر ها می پردازیم.

ویژگی های پلیمر ها عبارتند از:

- چگالی بسیار کم

- فرآیند تولید ساده

- عایق بودن

- مقاومت شیمیایی مطلوب

- ارزان بودن ماده اولیه آن (در شرایط فعلی)

بعد از آشنایی با پلیمر و ویژگی های آن به سراغ شناخت انواع پلیمر می رویم.

انواع پلیمر ها عبارتند از:

- ترموپلاست (Thermoplastics)

- ترموست (Thermosets)

- الاستومر (Elastomers)

1-8# ترموپلاست (Thermoplastics)

ترموپلاست ها گروهی از پلیمرها هستند که قابلیت بازیافت دارند.

ترموپلاست ها چند شاخه اصلی دارند از جمله: ABS، PVC، Acrylic، polyethylene و Nylon

polyethylene: پلی اتیلن ها نسبت به واکنش های شیمیایی مقاومت مطلوبی دارند و تزریق آن ها نیز بسیار راحت می باشد.

Acrylic: آکریلیک ها مواد شفافی هستند که جلوه زیبایی دارند و دارای قابلیت تراش کاری خوبی نیز هستند.

ABS: اِی بی اس ها عمر زیاد، مقاومت به سایش خوب و سختی مطلوبی دارند و یک مقدار، خشک می باشند مثل لِگوها.

PVC: پی وی سی ها نرم تر از ABC ها هستند.

شکل دهی PVC ها خیلی ساده بوده و مقاومت شیمیایی بالایی دارند.

اغلب از PVC ها به عنوان لوله اتصال پلیمری استفاده می شود.

Nylon: نایلون ها معمولا هم استحکام خیلی بالایی دارند و هم خیلی انعطاف پذیری الاستیک خوبی از خود نشان می دهند.

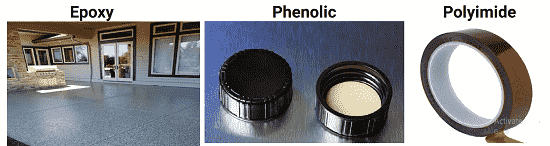

2-8# ترموست (Thermosets)

ترموست ها گروهی از پلیمر ها هستند که یکبار در اثر حرارت شکل می گیرند و بعد از آن، دیگر قابلیت بازیافت مجدد ندارند.

یکی از مشهورترین مدل های ترموست ها، اپوکسی ها (Epoxy) هستند.

شکل دهی راحت، جلاپذیری خوب و مقاومت به سایش مطلوب از جمله ویژگی های اپوکسی ها می باشد.

اغلب از اپوکسی ها به عنوان کف پوش در منازل استفاده می شود.

یکی دیگر از دسته های ترموست ها، فنولیک ها (Phenolic) می باشند.

فنولیک ها (Phenolic) به خاطر صلبیت خوبی که دارند معمولا به عنوان درب ظروف مختلف پلیمری از آن استفاده می شود.

دسته دیگر ترموست ها، پلی آمید ها (Polyimide) هستند.

نوار های خطر از جنس پلی آمید هستند که متاسفانه مانند دیگر گروه های ترموست قابلیت بازیافت ندارند.

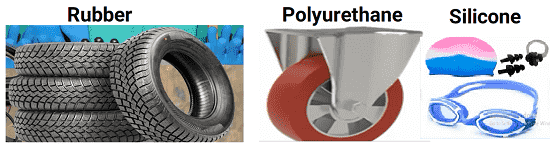

3-8# الاستومر (Elastomers)

آخرین دسته پلیمر ها، الاستومر ها می باشند که مشهور ترین ویژگی آن ها قابلیت تغییر شکل الاستیک بسیار خوب می باشد.

یکی از نمونه های معروف الاستومر، لاستیک ها (Rubber) هستند که دارای قابلیت تغییر شکل برگشت پذیر بسیار خوبی هستند.

نمونه دیگر الاستومر ها پلی اُرتان ها (Polyurethane) هستند که هم قابلیت تراشکاری خوب و هم استحکام مطلوبی دارند.

از لحاظ شکلی صلبیت پلی اُرتان ها بیشتر از لاستیک ها و قابلیت تغییر شکل آن ها بسیار کمتر از لاستیک هاست.

دسته دیگر الاستومر، سیلیکون ها (Silicone) هستند.

از مواد سیلیکونی به خاطر ویژگی آب گریزی بسیار خوبی که دارند در ساخت لوازم شنا استفاده می شود.

9# سرامیک ها (Ceramics)

سرامیک ها مانند فلزات ساختار اتمی ندارند، بلکه اغلب دارای پیوند یونی و تعداد کمی پیوند کوالانسی هستند.

در سرامیک ها، عناصر اکسیژن، نیتروژن و کربن جایگاه ویژه دارند.

در واقع می توان گفت که مهم ترین عنصر تشکیل دهنده سرامیک ها اکسیژن می باشد.

از سرامیک ها اغلب در صنایع خودروسازی، ساختمان سازی، الکترونیک و بایوتکنولوژی استفاده می کنند.

ویژگی های سرامیک ها عبارت اند از:

- دیر گداز بودن

- صلبیت شکلی در دمای بالا

- عایق الکتریکی و حرارتی

- چگالی مطلوب (از فلزات سبک تر هستند)

- مقاومت شیمیایی مطلوب

حال می خواهیم با انواع دسته بندی سرامیک ها آشنا شویم.

سرامیک ها را می توان به دو صورت کلی و جزئی دسته بندی کرد.

در دسته بندی کلی سرامیک ها، می توان سرامیک ها رو به دو دسته زیر تقسیم بندی کرد:

- سرامیک های سنتی (Traditional Ceramics)

- سرامیک های پیشرفته و کاربردی (Functional and Advanced Ceramics)

در دسته بندی جزئی سرامیک ها، می توان سرامیک ها را به شش دسته زیر تقسیم بندی کرد:

- شیشه ها (Glasses)

- محصولات رُسی (Clay Products)

- نسوز ها (Refractories)

- ساینده ها (Abrasives)

- سیمان ها (Cement)

- سرامیک های پیشرفته (Advanced Ceramics)

10# کامپوزیت ها (Composites)

کامپیوزیت یا مواد مرکب، ترکیبی از سه دسته اصلی مواد یعنی فلزات، پلیمرها و سرامیک ها هستند.

در مواد مرکب یکی از سه دسته اصلی مواد به عنوان پایه در نظر گرفته می شود، سپس دسته دیگر مواد به آن اضافه می گردد.

آن ماده که به عنوان پایه یا زمینه در نظر می گرفته می شود را ماتریس می نامند.

به موادی که به زمینه اضافه می شود، ماده افزودنی می گویند.

ماده افزودنی می تواند به شکل رشته، ذرات ریز و شکل های دیگر به ماده زمینه اضافه شود.

هدف از این کار این است که ما بتوانیم تمام ویژگی های خوب انواع مواد را باهم و در کنار هم داشته باشیم.

جالب است بدانید اولین کامپوزیتی که انسان موفق به ساخت آن شد، کاه گِل بود.

ضمنا در اغلب کامپوزیت ها، ماده افزودنی به شکل رشته به ماتریس اضافه می شود که به این نوع از کامپوزیت، فایبر گفته می شود.

اغلب کامپوزیت هایی که امروزه ساخته می شوند، کامپوزیت های زمینه پلیمری می باشند چون

پلیمر ها هم ارزان قیمت و هم سبک هستند.

یکی از کامپوزیت های معروف پایه پلیمری، فایبر گلاس است.

در این نوع از کامپوزیت، زمینه اصلی، پلیمر است و رشته های شیشه ای به عنوان ماده افزودنی به آن اضافه می شوند.

پلیمر استحکام بالایی ندارد ولی با اضافه کردن رشته های شیشه ای، استحکام آن بالا می رود.

البته در تکنولوژی ها جدید از رشته های کربن به جای رشته های شیشه استفاده می شود که به آن فایبر کربن می گویند.

وقتی فیبر کربن به پایه پلیمری اضافه می شود، اولین تاثیر آن، افزایش استحکام است.

به پایان معرفی انواع مواد مهندسی در مرجع انتخاب مواد مهندسی رسیدیم.

در ادامه درباره رشته دانشگاهی این حوزه بررسی خواهیم کرد

11# رشته مهندسی مواد و متالورژی

در این بخش می خواهیم به رشته مهندسی مواد و متالورژی که مرتبط با مبحث مطرح شده در مقاله مرجع انتخاب مواد مهندسی می باشد بپردازیم.

اولین نکته مهم که باید بدانید این است که امکان ادامه تحصیل در این رشته تا مقطع کارشناسی، کارشناسی ارشد، دکتری و پسا دکتری در داخل ایران وجود دارد.

1-11# مقطع کارشناسی

در بسیاری از دانشگاه های کشور، مقطع کارشناسی مانند گذشته با گرایش های مختلف از هم تفکیک نمی شود؛ ولی

هنوز هم در برخی از دانشگاه ها، رشته مهندسی مواد در مقطع لیسانس دارای سه گرایش زیر می باشد:

1) متالورژی صنعتی

2) متالورژی استخراجی

3) سرامیک

در ادامه به معرفی دروس مشترک در شاخه های مختلف مهندسی مواد می پردازیم که عبارتند از:

- ریاضی

- معادلات دیفرانسیل

- ریاضی مهندسی

- محاسبات عددی

- مبانی و برنامه سازی کامپیوتر

- فیزیک، شیمی عمومی

- مبانی مهندسی برق

- استاتیک

- مقاومت مصالح

- کریستالوگرافی

- پدیده های انتقال

- شیمی فیزیک مواد

- ترمودینامیک مواد

- خواص فیزیکی مواد

- متالوگرافی

- خواص مکانیکی مواد

2-11# مقطع کارشناسی ارشد

در دوره کارشناسی ارشد مهندس مواد، گرایش های مختلفی وجود دارد، از جمله:

- شناسایی و انتخاب مواد مهندسی

- بایو مواد

- ریخته گری

- شکل دهی مواد

- استخراج مواد

- نانو مواد

- مواد مرکب

- سرامیک

- پلیمر

- جوشکاری

- خوردگی و حفاظت از مواد

3-11# بازار کار مهندسان مواد در ایران

یک مهندس مواد می تواند در جایگاه های شغلی مختلفی به کار بپردازد، از جمله:

- کارشناس تحقیق و توسعه

- اپراتور یا سرپرست آزمایشگاه

- مهندس جوش و بازرسی

- اپراتور خط تولید

- کارشناس کنترل کیفیت

- مشاور

- کارشناس فروش

4-11# درآمد مهندسان مواد در ایران

حقوق یک مهندس مواد با توجه به سابقه و جایگاه شغلی آن مهندس متفاوت می باشد.

در واقع حقوق یک مهندس مواد می تواند، بین 4 الی 12 میلیون تومان باشد.

|

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.

بسیار مفید و کاربردی

تشکر از زحماتتان

سلام جناب علیپور

ممنون از همراهی و محبت شما