به اطراف خود نگاه کنید، چیزی در حدود هشتاد درصد از وسایل پیرامون شما مستقیم و یا غیر مستقیم به روش های ریخته گری تولید شده است.

پس می توان گفت ریخته گری نقش بسیار مهمی در تولید و صنعت ایفا می کند.

در این نوشتار قصد داریم شما را بیشتر با این هنر و صنعت مهم آشنا سازیم و

نقش کوچکی در علاقه مندی شما به یکی از رشته های اساسی فنی و حرفه ای داشته باشیم.

پس لطفا با ما تا انتها همراه باشید.

1# آشنایی با انواع روش های ریخته گری

همانطور که می دانید تجهیزات و قطعات بسیاری با روش های مستقیم یا غیر مستقیم ریخته گری ساخته شده اند.

غیر مستقیم از این حیث که حتی وسایل و ماشین آلات صنعتی که در خط تولید به کار برده می شوند

هر کدام به روش ریخته گری از آلیاژهای متفاوتی ساخته شده اند.

ریخته گری در حقیقت یک هنر است که با بهره بردن از علم و فن به کمک صنعت آمده است که

امروزه به رشد بسیار چشمگیری رسیده است.

البته این را هم نباید فراموش کرد که نمی توان تجربه و دانش یک ریخته گر را نیز در ساخت قطعه ای سالم و بدون نقص نادیده گرفت.

2# تاریخچه ریخته گری

تا پیش از این تصور بر این بود که قدمت ریخته گری به 700 سال پیش از میلاد مسیح و در چین باز می گردد و

کهن ترین قطعه ای که به روش ریخته گری ساخته شده بود قورباغه ای مسی متعلق به 3200 سال پیش از میلاد بوده است اما

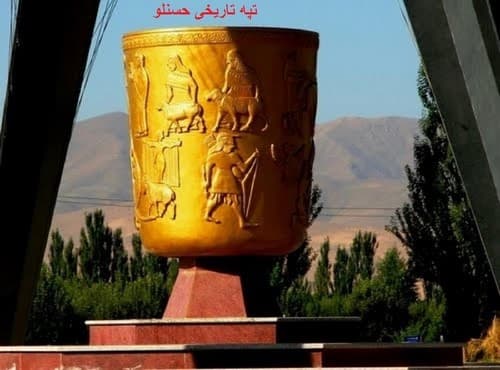

با یافتن قطعات چکش کاری شده با مس، در خرابه های شهر حسنلوی آذربایجان شرقی به این قطعیت رسیدند که

این هنر در حدود 900 سال پیش از میلاد، در ایران رواج داشته است.

از دید باستان شناسی و تاریخ، ریخته گری را می توان به دوره های زیر تقسیم کرد:

- دوره برنز (مس و مفرغ): این دوره به پیش از میلاد مسیح باز می گردد و

در ساخت وسایل جنگی مانند تبر، نیزه، کارد، سپر، ظروف و شیشه و… از آلیاژ هایی نظیر قلع استفاده می شده است. - دوره آهن: با توجه به کشف باستان شناسان قطعاتی از جنس آهن در کشور چین به دست آمده که

قدمت آن به 600 سال پیش از میلاد مسیح می رسد. - دوره تاریک صنعتی: این دوران به سده های سه و چهار بعد از میلاد تا قرن چهاردهم میلادی باز می گردد که

در اغلب صنایع از جمله ریخته گری رکود به وجود آمده بود. - دوره رنسانس صنعتی: در این دوره که شامل سال های 1500 تا 1700 میلادی می شود صنعت توپ ریزی شکل گرفت.

- دوره انقلاب صنعتی: مصادف با انقلاب صنعتی انگلستان در سال 1750 توانست کک را جایگزین ذغال چوب نماید و

تحولی در صنعت ریخته گری و ذوب آلیاژهای متفاوت ایجاد کند.

3# تعریف ریخته گری

در تعریف به صنعت شکل دادن فلزات و آلیاژها به وسیله ذوب، سپس ریختن مواد مذاب در محفظه ای به نام قالب و در نهایت سرد کردن و انجماد آن مطابق الگوی محفظه قالب، ریخته گری گفته می شود.

این فرآیند، کهن ترین و متداول ترین روش شناخته شده برای بدست آوردن شکل دلخواه از فلزات می باشد.

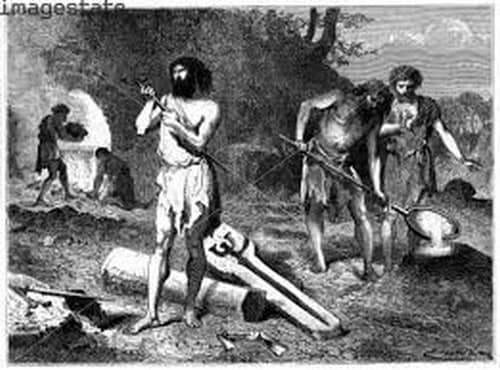

ابتدایی ترین کوره های ریخته گری از خاک رس ساخته شده بودند که

به تناوب لایه هایی از مس و چوب در آن چیده می شد و

از دم فوتک بزرگی نیز برای هوادادن استفاده می کردند.

اکثر قالب های اولیه از جنس خاک رس، خاک نسوز، ماسه و سنگ تهیه می گردند.

از مهمترین فلزات ریخته گری که طی فرآیند ریخته گری از آنها استفاده می شود موارد زیر را می توان نام برد:

- فولاد و چدن ها (فلزات آهنی)

- برنزها

- برنج ها

- آلیاژهای آلومینیم و منیزیم

- آلیاژهای منیزیم و روی

1-3# فرآیند ریخته گری

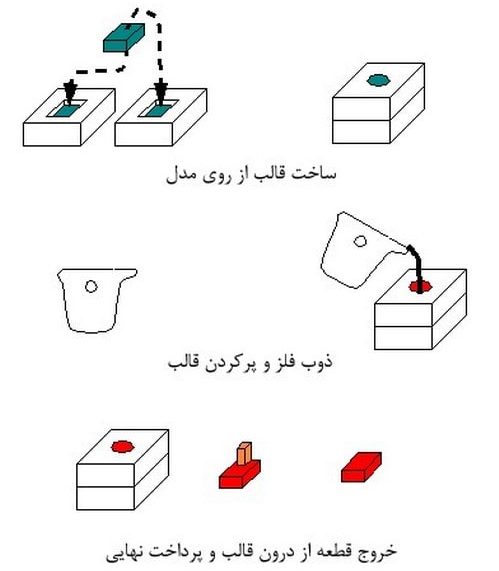

ابتدا باید نقشه اولیه از قطعه ای که قصد ریخته گری و تولید آن را داریم طراحی کنیم،

پس از آن طبق طراحی الگویی را مدل سازی کنیم.

در مرحله بعدی باید فلزی که برای تهیه قطعه مناسب تر است انتخاب و مذاب کنیم.

با توجه به الگوی مدل سازی شده، قالبی (معمولا از جنس ماسه) تهیه می کنیم و

شکل نمونه در ماسه ایجاد می شود.

اگر قطعه دارای تورفتگی یا برجستگی بود می بایست برای آن، ماهیچه هایی در نظر گرفت که

بتواند این ناهمواری ها را شکل دهد.

در نهایت مواد مذاب را به داخل قالب می ریزیم و در این هنگام می باید گازهای متصاعد از درون قالب خارج شوند و

قالب بطور کامل به وسیله مذاب پر شود.

4# روش های ریخته گری

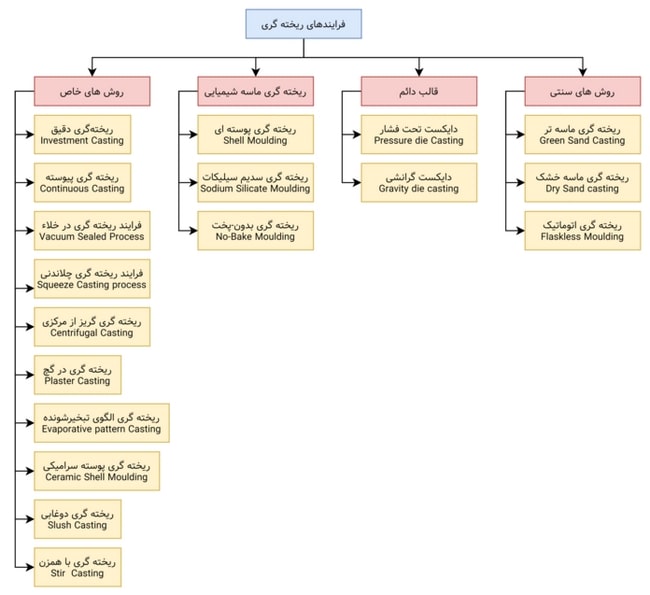

به طور کلی روش های ریخته گری از نظر قالب به دو نوع زیر تقسیم بندی می شوند:

- ریخته گری در قالب های یکبار مصرف بی بار (Expendable)

- ریخته گری در قالب های دائمی (Permanent)

هم چنین با توجه به نام ماده سازنده قالب، معمولا روش های ریخته گری را اسم گذاری می کنند،

مثلا می توان از روش ریخته گری در ماسه نتیجه گرفت که جنس قالب استفاده شده در آن حتما از جنس ماسه است.

البته فناوری و مجموعه تجهیزاتی که در قالب گیری دخیل هستند نیز سبب می شوند تا

شاهد روش های متفاوت و متنوعی در صنعت ریخته گری باشیم که

از جمله می توان به روش دایکست (تحت فشار)، ریخته گری سانتریفیوژ، ریخته گری کوبشی، ریخته گری دوغابی و … نام برد که

در ادامه به توصیف برخی از این روش ها خواهیم پرداخت.

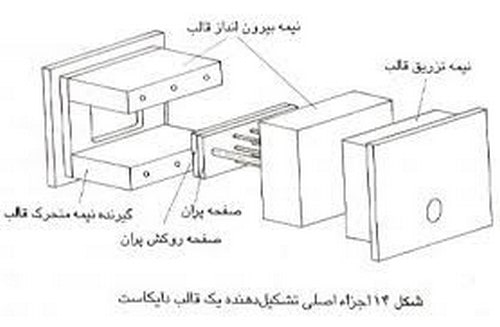

1-4# ریخته گری تحت فشار (دایکست) سریع ترین نوع از روش های ریخته گری

در این روش از ریخته گری که در حقیقت سریع ترین راه تولید یک محصول از فلز می باشد، مواد مذاب تحت فشار به داخل قالب تزریق می شوند و

به دلیل همین تراکم، قابلیت تولید قطعات محکم و بدون مک (حفره های درونی) از مزایای این روش می باشد.

2-4# ریخته گری با قالب ماسه ای (Sand casting)

در این نوع از روش های ریخته گری از ماسه برای قالب گیری استفاده می شود.

به عنوان مثال ماسه مورد نیاز برای یک تن ریخته گری در حدودا ۴ الی ۵ تن می باشد.

البته نسبت مصرف ماسه به فلز، بستگی به نوع، اندازه قطعه ریختگی و روش قالب گیری دارد.

ماسه ای که در این روش استفاده می شود خود به دو دسته کلی ماسه طبیعی و ماسه ترکیبی (ماسه دریاچه) تقسیم می شود.

هم چنین در قالب های بزرگ تر از “ماسه سبز” که ترکیبی از ماسه، خاک رس و مقداری آب می باشد استفاده می کنند.

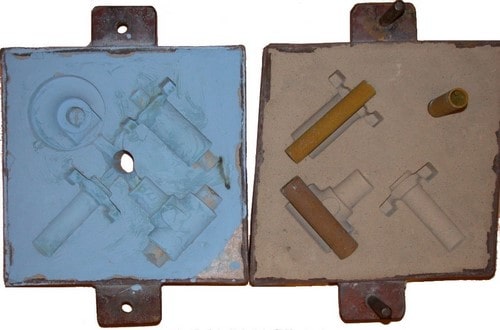

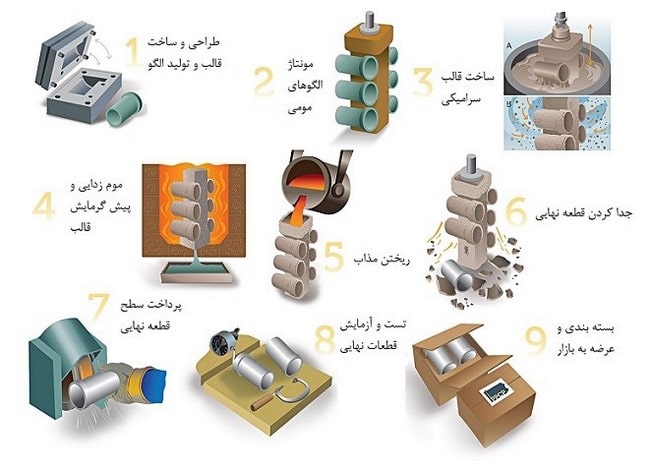

3-4# ریخته گری دقیق (Investment Casting)

«ریخته گری با مدل های مومی» یا «ریخته گری ظریف» یکی از روش های ریخته گری متداولی هستند که

از آنها با عنوان ریخته گری دقیق نیز نام برده می شود.

بیش از چند قرن متمادی از این نوع ریخته گری به منظور تهیه قطعات با کیفیت بالا استفاده می شود.

در این روش ریخته گری، با استفاده از قالب هایی که از جنس سرامیک و مواد دیر گداز ساخته شده اند،

می توان قطعاتی پیچیده با دقت ابعادی بسیار بالا دارای سطوح صافتر در قیاس با روش های دیگر تولید کرد.

4-4# ریخته گری در قالب گچی (Plaster mold casting)

همان طور که از اسم این روش مشخص است در این نوع ریخته گری از قالب های ساخته شده از گچ فرنگی و افزودنی های دیگر استفاده می شود.

از این روش در تولید قطعاتی با دقت ابعادی مانند قطعات مکانیکی بهره می گیرند.

5-4# ریخته گری ثقلی (ریژه) از انواع روش های ریخته گری صنعتی

بر طبق تعریف ریخته گری در قالب های ریژه، به روشی گفته می شود که

در آن دو یا چند تکه قالب فلزی برای تولید قطعه ای، دائما مورد استفاده قرار بگیرد و

ماده مذاب پرکننده بر اساس وزن (نیروی ثقل) قالب را پر کند.

در این روش ماهیچه های پیچیده و دقیق تر از فلز و ماهیچه های ساده تر از ماسه یا گچ ساخته می شوند.

|

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.

سلام خدا قوت …ایا ریختگری به روش مدرن راحت تر هست؟ نسبت به روشهای متداول امروزی چطور برای کسی که علاقه داره ولی نمیتونه چیزای سنگین بلند کنه

سلام خدمت شما دوست عزیز

لطفا سوالات تخصصی خودتان را در قسمت مربوط به دسته بندی کالیبراسیون فروم سایت به ادرس لینک زیر مطرح بفرمایید تا عزیزان راهنمایی کنند

https://katibeha.com

از همراهی شما با تیم نماتک سپاسگزار هستیم.

موفق باشید.

با سلام وقت تون بخیر راجب ریخته گری روش مکشی میشه توضیح بدین ؟

سلام خدمت شما دوست عزیز

خیلی ممنون از همراهی شما با تیم نماتک

پیشنهاد شما رو به نویسنده ها منتقل میکنیم اگر میسر بود مقاله ای درباره اش بنویسن.

موفق و موید باشید.

سلام ؛ خیلی به درد ما خورد سپاس خانم مهندس

سلام خدمت شما جناب مهندس بزرگوار

سپاس از همراهی، محبت و انرژی فوق العاده خوبی که به تیم نویسندگان ما می بخشید

مایه افتخار ماست که شما بزرگوار از این مطالب رضایتمند هستید و براتون مفید واقع شده

همواره موفق باشید.

احسنت به نویسنده گرامی

کارتون عالی هست

امیدوارم که همیشه در تولید محتوا موفق و پیشتاز باشید.

سلام خدمت شما مهندس هوشمندی عزیز

ممنون از لطف و محبت شما به تیم نماتک.

ممنون از اینکه در این مسیر همراه تیم نماتک هستید.

موفق و پیروز باشید.

سلام واقعا خسته نباشید اگه میشد در مورد ریخته گری دقیقدر مورد اون دوعابی که درست میکنند تا یه پوسته ای سرامیکیتشکیل بشه اون ماده ترکیبی دوعاب را توصیح بدهید باتشکر

سلام جناب قاسمی بزرگوار

سپاس از همراهی،و محبتی که به تیم نویسندگان ما و نماتک دارید.

مایه افتخار ماست که شما بزرگوار از این مطالب رضایتمند هستید و براتون مفید واقع شده.

این پیشنهاد رو به تیم نویسنده ارجاع میدهیم تا در به روز رسانی های بعدی مقاله اضافه کنند

همواره موفق باشید

سلام خیلی عالی بود

موفق باشید

فقط من خیلی علاقه مندم بدونم دستگاه سی ان سی چطور کار میکنه مخصوصا قسمت کنترل اطلاعاتش

ممنون میشم اگر راهنمایی کنید

یا مقالاتی رو معرفی کنید

خداقوت

یاعلی

سلام

سپاس از محبت و همراهی شما

در رابطه با دستگاه های cnc ما چندین مقاله در سایت داریم که در بخش مقالات می تونید مشاهده بفرمایید

موید باشید

مطلب را خوب نوشته بخصوص تصاویر خیلی گویا بود خدا قوت . اگر مایل به تولید محتوا هستید چرا با مراکز فنی و حرفه ای همکاری نمی کنید؟

سلام جناب رفعت

سپاس از محبت شما

بسیار خرسندیم که مطالب برای شما مفید و کاربردی بودند و رضایت شما همراه گرامی رو جلب کردند.

درباره با همکاری با مراکز فنی و حرفه ای هم باید عرض کنم خدمتتون که تیم انتخاب اساتید ما بسیار با توجه و با رعایت چارچوب های مورد نظر تیم تولید آموزش ها با مدرس های عزیز شروع به همکاری میکنن و توی این زمینه قطعا اگر نیازی به همراهی یک مجموعه دیگر باشه از هر نوع همکاری ای استقبال خواهند کرد.

موید باشید

با سلام مطالب شما را مطالعه کردم در حالی که مختصر است اما جالب وبسیار مفید است. ممنون

سلام جناب نوری

سپاس از اینکه زمان گذاشتید و نظر لطفتون رو شامل حال ما فرمودید

بسیار خرسندیم که این مطلب برای شما مفید واقع شده

موید باشید