بهبود مستمر یک فرهنگ سازمانی است که تمامی کارمندان را تشویق می کند تا به دنبال راه هایی برای بهبود کسب و کار باشند.

هر کارمند بسته به تخصص خود می تواند ایده هایی را برای بهبود کارایی، ارزیابی فرآیندهای جاری در سازمان و یافتن راه هایی برای کاهش کارهای غیر مولد موجود، ارائه کند.

در این مقاله به بررسی فرآیند بهبود مستمر، مراحل، روش ها و مزایای آن می پردازیم.

1# بهبود مستمر چیست؟

بهبود مستمر، فرآیند مداوم و مستمری است که برای شناسایی، تجزیه و تحلیل و ایجاد بهبودهای تدریجی در موارد زیر استفاده می شود:

- سیستم ها

- فرآیندها

- محصولات

- خدمات

هدف از فرآیند بهبود مستمر، عبارت است از:

- افزایش کارایی

- بهبود کیفیت

- به حداقل رساندن ضایعات و عیوب موجود

این فرآیند به وسیله بازخوردهای مداوم، همکاری مناسب بین بخش های گوناگون و داده های موجود، هدایت می شود.

بهبود مستمر یک جزء ضروری در طیف وسیعی از سیستم های مدیریتی است.

به عبارتی بهبود مستمر محصولات، خدمات یا فرآیندها با استفاده از بهبودهای تدریجی و پیشرفت های دائمی رخ می دهد.

این بدان معنا نیست که زمانی که در یک کسب و کار، هیچ چیز به خوبی کار نمی کند، دست به تغییرات بزنید؛

بلکه بهبود مستمر به گونه ای طراحی شده که به عنوان یک سبک کاری، به صورت مداوم به بررسی نتایج بپردازید و

در صورت لزوم دست به تصمیم گیری های سریع و به موقع بپردازید.

1-1# جوانب بهبود مستمر

سه جنبه کلیدی در تلاش برای بهبود مستمر، عبارت است از:

- بهبود فرآیند: به شناسایی، تجزیه و تحلیل و بهبود در فرآیندهای مختلف که در ارائه محصول یا خدمات نقش دارند، اشاره دارد.

- بهبود محصول: شامل شناسایی، آنالیز و بهبود محصول یا خدمت است؛ مانند طراحی های صورت گرفته و عملکرد آن ها.

- بهبود افراد: با افزایش مهارت ها و دانش افراد شاغل در سازمان در ارائه محصول یا خدمت، می توانید فرهنگ یادگیری و بهبود مستمر را در سازمان خود ایجاد کنید.

2-1# بهترین زمان برای شروع فرآیند بهبود مستمر

هیچ گاه زمان بدی برای شروع استفاده از فرآیند بهبود مستمر نیست؛ اما هر چه این فرآیند زودتر اجرا شود، نتایج بهتری به همراه خواهد داشت.

در زیر لیستی از زمان هایی که بهتر است از این فرآیند استفاده شود، آورده شده است:

- شروع یک پروژه جدید

- توسعه فرآیندها و رویه ها

- توسعه یک محصول یا خدمت جدید یا بهبودیافته

- برنامه ریزی، جمع آوری و تجزیه و تحلیل داده ها

- انجام هرگونه تغییر در یک فرآیند

- ایجاد شکست در پروژه

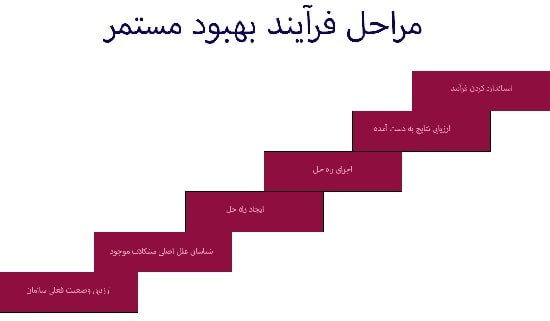

2# مراحل فرآیند بهبود مستمر

راه های زیادی برای پیاده سازی فرآیند بهبود مستمر در هر کسب و کاری وجود دارد؛ اما رایج ترین روش شامل مراحل زیر است:

1-2# ارزیابی وضعیت فعلی سازمان

اولین اقدام در هر فرآیند این است که بدانید، دقیقاً در کجا هستید.

این کار را می توان با تهیه یک پلان از فرآیندهایی که هم اکنون مشغول به انجام آن هستید، شروع کرد.

این پلان به شما این امکان را می دهد تا جریان کاری فعلی تان را بهتر درک کنید و فرصت های لازم به بهبود را در کار پیدا کنید.

این مرحله از مهمترین مراحل فرآیند بهبود مستمر است.

برای طی بهتر این مرحله نیاز است که:

- افرادی که در فرآیند کسب و کار شما درگیر هستند را مورد بررسی قرار دهید.

- ترتیبی که این افراد مراحل هر فرآیند را انجام می دهند، یادداشت کنید.

- هر مرحله را به صورت مستند درآورید.

- یک نمودار ایجاد کنید تا مراحل فرآیند را به خوبی نمایش دهد و تمامی جزئیات در آن قابل مشاهده باشند.

- نقش هر فرد را در هر مرحله مشخص کنید.

- ابزارهای مورد استفاده را مشخص کنید. (ابزارهای مدیریتی می توانند به این فرآیند کمک کنند.)

- شروع به شناسایی شکاف ها و فرصت های بهبود کنید.

2-2# شناسایی علل اصلی مشکلات موجود

اکنون می دانید که فرآیند کسب و کار شما در کدام بخش دچار مشکل شده است؛ پس وقت آن رسیده تا دلیل آن را پیدا کنید.

این 5 سؤال می تواند به شما کمک کند:

- چه شده است؟

- چه موقع اتفاق افتاده است؟

- چه کسانی با آن درگیر بوده اند؟

- این افراد چه کارهایی انجام می دادند؟

- در چه شرایطی این اتفاق رخ داد؟

3-2# ایجاد راه حل

در مرحله قبل مشخص شد که فرآیند کسب و کار شما در چه بخش هایی و به چه علت شکست خورده است.

در این مرحله، برنامه ای برای رفع مشکل طراحی کنید.

این طرح باید همه افرادی را که مسئول اجرای مراحل فرآیند کسب و کار شما هستند، درگیر کند.

با استفاده از طوفان فکر تمامی راه حل هایی که به ذهن شما یا سایر اعضای سازمان می رسد را یادداشت کنید و از بین آن ها بهترین راه حلی که مؤثرترین آن نیز هست را انتخاب کنید.

4-2# اجرای راه حل

پس از طوفان فکری و پیدا کردن بهترین راه حل ممکن، باید آن را اجرا کنید.

این طرح باید شامل موارد زیر باشد:

- جدول زمانی اجرای رویدادها

- فهرستی از وظایف هر عضو از سازمان

- منابع مورد نیاز

پس از ایجاد طرح، آن را اجرا کنید.

5-2# ارزیابی نتایج به دست آمده

پس از اجرای طرحی که برنامه ریزی کرده بودید، باید به بررسی و ارزیابی نتایج حاصل از آن بپردازید.

نتایج به دست آمده را با اهدافی که در نظر داشتید، مقایسه کنید. اگر کارها آن گونه که انتظار داشتید پیش نرفته باشد، دوباره به مرحله سوم برگردید و راه حل دیگری انتخاب کنید.

اما اگر راه حل شما موفقیت آمیز بود، به مرحله بعد بروید.

6-2# استاندارد کردن فرآیند

در این مرحله که آخرین مرحله نیز هست، باید به بررسی اجرای درست روند کار بپردازید.

برای این کار رویه های عملیاتی استانداردی تهیه کنید که مراحل فرآیند شما را به خوبی توصیف می کنند.

رویه های عملیاتی استاندارد تا حد امکان باید واضح و قابل پیگیری باشند تا برای هر یک از افراد سازمان به راحتی قابل اجرا باشند.

همچنین بهتر است فلوچارت ها یا چک لیست هایی طراحی کنید تا بتوانید در زمان پیگیری از آن ها به عنوان مرجع استفاده کنید.

توجه به این نکته ضروری است که راه حل ها در فرآیند بهبود مستمر، هرگز نهایی نیستند.

پس بهتر است شرایطی را فراهم کنید که بتوانید به فرآیندهای خود برای بهبود مستمر، دسترسی داشته باشید.

3# روش های فرآیند بهبود مستمر

روش ها، راه ها و مراحل زیادی برای بهبود مستمر وجود دارند.

تمامی آن ها یک هدف را دنبال می کنند، تلاش برای همیشه خوب بودن و بهتر شدن.

در ادامه با روش های معروف و محبوب این فرآیند، آشنا خواهیم شد.

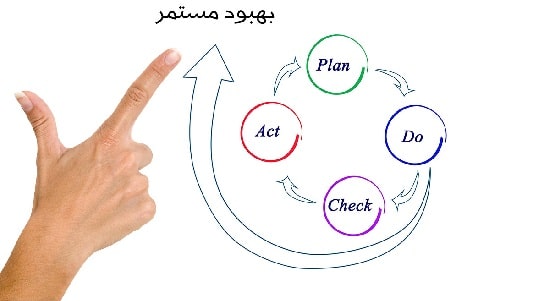

1-3# روش PDCA

PDCA مخفف Plan -Do -Check -Act و یک روش 4 مرحله ای برای شناسایی، آزمایش و اجرای تغییرات برای بهبود فرآیندها است.

این روش بر اساس روش های علمی کار می کند.

چارچوبی برای بهبود مستمر است که روی اندازه گیری و تجزیه و تحلیل نتایج برای شناسایی اقداماتی که برای اصلاح نیاز به تلاش دارد، متمرکز است.

به این روش، چرخه دمینگ هم گفته می شود که در دهه 1950 توسط ادواردز دمینگ (Edwards Deming) طراحی شده و دارای 4 مرحله است:

- برنامه ریزی: شناسایی مشکل یا فرصت و طراحی فرآیندی برای بهبود آن

- اقدام: اعمال تغییرات در فرآیند و جمع آوری داده برای سنجش نتایج

- ارزیابی: تجزیه و تحلیل داده ها برای ارزیابی تأثیرات تغییر رخ داده در فرآیند

- استانداردسازی: در دو حالت بررسی می شود:

- استانداردسازی تغییرات در صورت موفقیت آمیز بودن طرح و اجرای آن در مقیاس بزرگتر

- ایجاد تغییرات بیشتر و تکرار چرخه در صورت شکست طرح

2-3# روش کایزن

کایزن یک فلسفه تجاری ژاپنی است که بر اصل بهبود مستمر بنا شده است.

این روش معتقد است که پیشرفت های کوچک می توانند، تأثیر موج داری بر سایر بخش های سازمان داشته باشند.

تمرکز روش کایزن، برای تغییرات تدریجی است که پیاده سازی و ردیابی آن ها آسان است.

کایزن براساس مفهوم PDCA ساخته شده است.

تویوتا از روش کایزن در تولیدات خود استفاده می کند و به گونه ای طراحی شده که وسایل نقلیه را در کارآمدترین حالت تولید کند و در سریع ترین زمان ممکن به مشتری تحویل دهد.

روش کایزن دارای 5 اصل است:

- مشتری خود را بشناسید و علایق، چالش ها و نیازهای مشتریان را برای بهبود تجربه مشتری در ارتباط با محصول یا خدمتتان شناسایی کنید.

- اجازه دهید هر فرآیند یا هر کارمند بر ایجاد ارزش و حذف ضایعات تمرکز کند و هدف نهایی دستیابی به ضایعات صفر باشد.

- در این مرحله باید سعی کنید، درک بهتری از نحوه خلق ارزش واقعی داشته باشید و از آنچه در تمامی سطوح سازمان اتفاق می افتد، اطلاع داشته باشید.

- افراد شاغل در سازمان و تیم خود را به گونه ای سازماندهی کنید که از اصول کایزن پیروی و پشتیبانی کنند؛

بدین منظور تمامی ابزارها و سیستم هایی که برای دسترسی به این هدف نیاز است را در اختیار کارکنان خود قرار دهید. - برای ارزیابی میزان موفقیت و پیشرفت هایی که صورت می گیرد؛ باید بتوانید با استفاده از داده ها آن ها را اندازه گیری و ارزیابی کنید.

3-3# روش شش سیگما

این روش برای بهبود کیفیت فرآیندها، در موارد زیر استفاده می شود:

- حذف عیوب

- به حداقل رساندن تنوع در فرآیندها

- استفاده از داده ها و آمار برای تجزیه و تحلیل فرآیندها

- شناسایی زمینه ها و فرصت های بهبود

روش 6 سیگما دارای مجموعه ای از اصول و شیوه های کلیدی زیر است:

- تمرکز بر مشتری

- رفع مشکلات یا نواقص موجود

- همکاری

- انعطاف پذیری

- بهبود مستمر

روش 6 سیگما دارای دو بخش است:

- DMATIC (Define, Measure, Analyze, Improve, Control): برای بهبود فرآیندهای موجود یا محصولاتی که از نیازهای مشتری یا استانداردهای شرکت فاصله دارند، استفاده می شود.

- DMADV (Define, Measure, Analyze, Design, Verify): برای توسعه فرآیندها یا محصولات جدید یا برای بهینه سازی فرآیندها یا محصولاتی که قبلاً بهینه سازی شده اند؛ اما همچنان انتظارات موجود را برآورده نمی کنند، استفاده می شود.

4-3# روش نظریه لین (Lean)

روشی است که برای بهینه سازی فرآیندها روی حذف ضایعات و تمرکز بر ایجاد ارزش برای مشتری، تأکید دارد.

نظریه لین بر دو اصل اساسی استوار است:

- بهبود مستمر

- احترام به مشتری

از این روش همراه با سایر روش های فرآیند بهبود مستمر مانند کایزن یا شش سیگما و در موارد زیر استفاده می شود:

- صنایع

- مراقبت های بهداشتی

- امور مالی

- صنایع خدماتی

- شرکت های نرم افزاری

5 اصل اساسی در این روش وجود دارند که عبارت اند از:

- شناسایی ارزش: روی هر آنچه برای مشتری سودمند است، متمرکز شوید.

این دقیقاً همان چیزی که سبب ارزش دهی به محصولات یا خدمات شما می شود. (ناکارآمدی ها و ضایعات را از بین ببرید.) - نقشه جریان ارزش: تمامی مراحلی که در فرآیند خلق ارزش وجود دارند را شناسایی و مستند کنید. (در اکثر کسب و کارها از تابلو کانبان استفاده می شود.)

- ایجاد گردش کارآمد: گلوگاه هایی که باعث ناکارآمدی در جریان کار می شوند را شناسایی و حذف کنید.

- ایجاد یک سیستم کششی: یک فهرست از کارهای جدید تهیه کنید و تنها زمانی از آن استفاده کنید که تقاضا برای آن وجود داشته باشد.

این کار سبب بهینه سازی منابع و کاهش تولید بیش از حد می شود. - بهبود مستمر: مراحل قبلی را در طول زمان ارزیابی و تکرار کنید.

چالش های جدید را شناسایی و به آن ها رسیدگی کنید و در فرآیند خود، کارایی و سازگاری ایجاد کنید.

5-3# نظریه محدویت ها (Theory of Constraints)

نظریه محدودیت ها یا به اختصار TOC بر شناسایی بزرگترین تنگناها و محدودیت ها تمرکز دارد و عقیده دارد که بزرگترین محدودیت در هر سیستمی، سریع ترین مسیر برای بهبود و رشد مستمر است.

در این روش از قیاس زنجیره ای برای تأکید بر اهمیت شناسایی یک محدودیت در سیستم استفاده می شود.

اگر تصور کنید که فرآیند شما یک زنجیره متصل از توابع است، تنها راهی که می توانید با استفاده از آن، زنجیره را تقویت کنید، شناسایی ضعیف ترین حلقه است.

بهبود سایر زنجیره های حلقه، هرگز نمی تواند مشکل اصلی را حل کند؛ زیرا ضعیف ترین حلقه همچنان وجود دارد و یکپارچگی کل زنجیره را به خطر می اندازد.

4# مزایای بهبود مستمر

انجام مداوم بهبود مستمر به کسب و کارها کمک می کند تا ناکارآمدی های موجود را شناسایی کند و در را برای اصلاح آن ها باز کند.

مزایای متعددی در این فرآیند کاری وجود دارد؛ ولی از مهم ترین آن ها می توان به موارد زیر اشاره کرد:

- کاهش هزینه ها

- افزایش کارایی و بهره وری

- کسب نتایج بهتر

- وجود خطاهای کمتر

- اعمال فرآیندهای کاراتر

- کاهش تنگناهای موجود

- افزایش سطح رضایت مشتریان

- تبدیل کارکنان به نیروی کار مولد و شاد

- بهبود ارتباط و تعامل بین نیروی کار

- افزایش نوآوری و جلو زدن از رقبا

- سازگاری بیشتر و سریع تر با تغییرات احتمالی

|

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.